Inhoud

Koeltechniek, het kringloop proces van een warmtepomp stap voor stap

Op deze pagina proberen wij u wat uitgebreider, stap voor stap, het principe van een warmtepomp te vertellen.

Het principe van warmte onttrekken op de ene plaats en afgeven op een andere plaats stamt uit de 'koeltechniek' vandaar dat we spreken over 'koeltechniek'.

Het begin ..

De mens is al heel lang bezig is met diverse mogelijkheden om voedsel te bewaren. Bekend zijn pekelen van vis, het zouten van vlees en het inmaken (wecken) van groente en fruit. Ook het gebruik van ijs is natuurlijk bekend. Grootgrondbezitters beschikten vroeger over zogenaamde ijskelders waarvoor 's winters het ijs uit de vijvers in blokken werd gezaagd om in de zomertijd het voedsel te kunnen bewaren. Omstreeks het midden van de 19e eeuw is men begonnen met temperatuurverlaging via kunstmatige weg en werden door diverse natuur- en wiskundigen koelsystemen ontwikkeld. Bekend uit die tijd is Carnot (Frankrijk 1796-1832). Het door hem ontwikkelde Carnot proces is nog steeds actueel als voorbeeld voor de moderne koelinstallatie. Omstreeks 1910 heeft Mollier (Duitsland 1863- 1935) het Mollierdiagram ontwikkeld en gepresenteerd. Het Mollierdiagram is een belangrijk hulpmiddel bij het ontwerpen van en werken aan koelsystemen.

We gebruiken de koelkast als voorbeeld in onze uitleg, maar eerst enkele begrippen die van belang zijn:

- Temperatuur

- Druk

- Volume

- Massa

- Verdampen

- Comprimeren

- Condenseren

- Expanderen

Kennis hiervan is nodig om de werking van een koelinstallatie te begrijpen. Voor een aantal begrippen worden eenheden gebruikt.

T = Temperatuur deze wordt weergegeven in graden Celsius of °C voor een gemeten praktische temperatuur en vertaling naar een meetrapport, daarnaast wordt graden Kelvin of K gebruikt voor de absolute temperatuur en de letter K zonder graden-teken voor het aangeven van een temperatuurverschil (delta T).

T = Temperatuur deze wordt weergegeven in graden Celsius of °C voor een gemeten praktische temperatuur en vertaling naar een meetrapport, daarnaast wordt graden Kelvin of K gebruikt voor de absolute temperatuur en de letter K zonder graden-teken voor het aangeven van een temperatuurverschil (delta T).

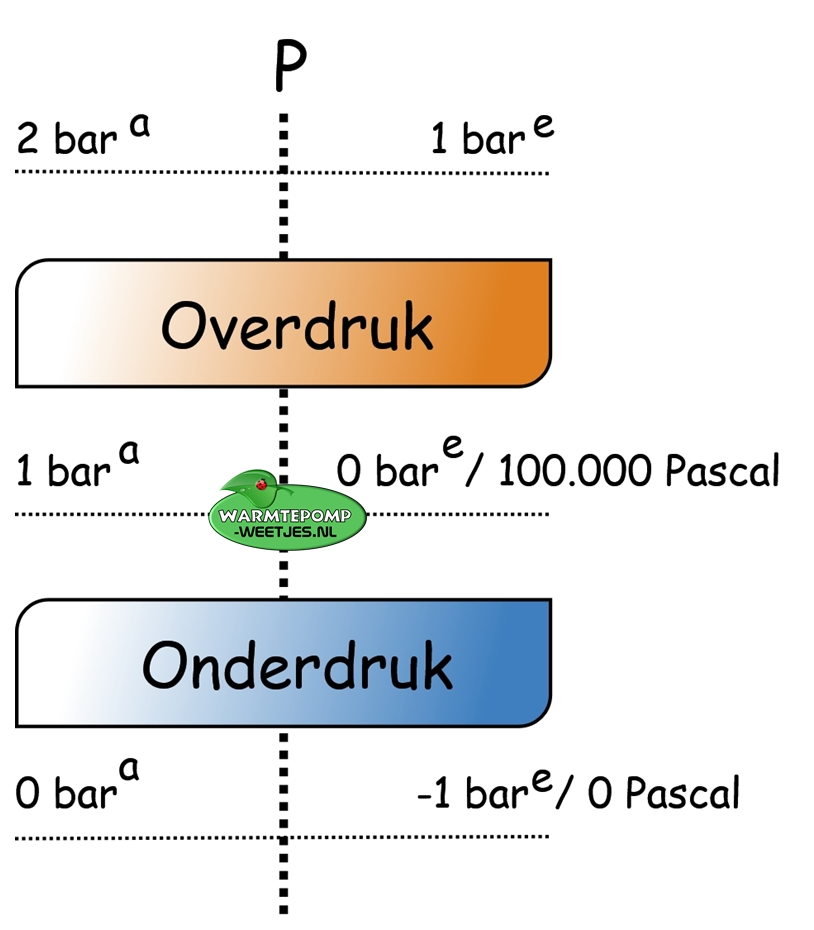

P = Druk wordt weergegeven in bara (absoluut) of bare (effectief). De atmosferische druk of buitenluchtdruk wordt wordt gemeten met een Barometer. De waarde hiervoor is gemiddeld 1 bar absoluut. De drukken in de koelkring zijn effectieve drukken. Deze worden gemeten met een drukmeter of manometer. In Engelstalige landen gebruikt men 'psi'. De hoogte van deze drukken wordt bepaald door het verdampingsproces en het condensatie proces. Wordt de manometerdruk vertaald naar de absolute waarde dan is 0e bar gelijk aan 1 bara omdat een leidingsysteem zonder vulling nog geen druk heeft en dus is inwendig gelijk aan uitwendig.

Wordt het systeem gevuld met een vloeistof of een gas dan stijgt de inwendige druk en

ontstaat een drukverschil (delta P) met de uitwendige druk. Voorbeeld: De druk in de leiding is 4 bare. De druk buiten de leiding is 0 bare (1 bara). Het drukverschil (delta P) is dan 4 bar (zonder toevoeging e).

(afbeelding bara naar bare)

Volume: Een ander woord voor inhoud. Volume aangeduid met de letter V, wordt weergegeven in de SI eenheden, bijvoorbeeld:

- cm3 (1 cm x 1 cm x 1 cm)

- dm3 (1 dm x 1 dm x 1 dm)

- m3 (1 m x 1 m x 1 m)

De inhoud of het volume van een voorwerp is de grootte van het gebied in de ruimte dat door het voorwerp wordt ingenomen (lengte x breedte x hoogte).

Soortelijk volume: Het soortelijk (of specifiek) volume is het volume per massa eenheid. Om het soortelijke volume te berekenen kun je gebruikmaken van (de vaak bekende of makkelijk te berekenen) dichtheid, namelijk soortelijk volume = 1 / dichtheid. Afhankelijk van de gebruikte eenheden heeft het soortelijk volume eenheden als:

- cm3/kg, deze eenheid wordt in de koeltechniek niet veel gebruikt

- dm3/kg, deze eenheid is bekend als inhoudsmaat voor water, namelijk 1 dm³ heeft een massa van 1 kg. In de koeltechniek gebruikt als inhoudsmaat voor koudemiddel in vloeibare toestand.

- m3/kg wordt in de koeltechniek gebruikt als inhoudsmaat voor koudemiddel in gasvormige toestand.

Soortelijke massa: Massa aangeduid met de letter M, wordt bijvoorbeeld weergegeven in de SI eenheden:

- kg/dm³, deze eenheid wordt in de koeltechniek gebruikt voor gewichtsbepaling van de vulling van een koelsysteem of een cilinder.

- kg/m³, deze eenheid wordt in de koeltechniek gebruikt bij de berekening van de massastroom gasvormig koudemiddel.

Samenhang tussen temperatuur, druk, volume en massa in de koelkring

Waaruit deze samenhang bestaat proberen we hieronder met de begrippen verdampen, comprimeren, condenseren en expanderen stap voor stap aan u uit te leggen;

Verdampen

Hiervoor is een afgesloten ruimte nodig waarin een vloeistof met een zekere massa en volume volledig kan verdampen bij een bepaalde druk en temperatuur. Door warmte toevoer zal de verhouding tussen massa en volume wijzigen maar temperatuur en druk onveranderd blijven. Uiteindelijk zal een hoeveelheid gas in de verdamper aanwezig zijn met een geringe massa en een groot volume. Een vloeistof laten verdampen is dus een mogelijkheid om warmte toe te voeren. Het resultaat is een hoeveelheid damp die alle warmte bevat die voor het verdampen nodig was.

Comprimeren

Dit wordt bereikt door eerst het gas met een compressor uit de verdamper aan te zuigen. Het gas heeft op dit moment een bepaalde temperatuur en druk en ook een massa / volume verhouding. Door het samendrukken van dit gas wordt het volume verkleind en de druk verhoogd. De gebruikte energie wordt hierbij omgezet in warmte en zorgt voor temperatuurstijging.

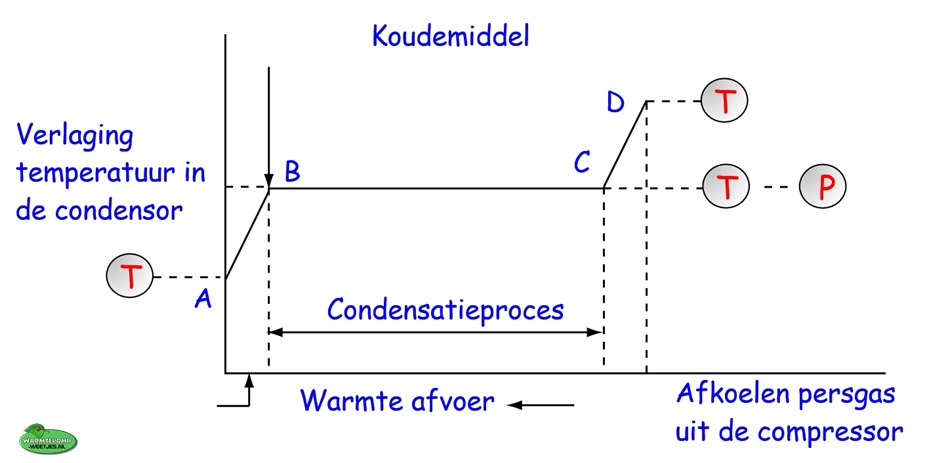

Condenseren

Hiervoor is wederom een afgesloten ruimte nodig waarin de warmte uit het gecomprimeerde gas afgevoerd wordt. Bij een bepaalde temperatuur en druk begint het condenseren van het gas. Op dat moment zullen deze onveranderd blijven terwijl het volume afneemt en de massa toeneemt. Uiteindelijk zal in het laatste deel van de condensor, of net daar achter, alleen vloeistof aanwezig zijn. Het laten condenseren van een damp is een mogelijkheid om warmte af te voeren. Het resultaat hiervan is een hoeveelheid vloeistof waaruit alle warmte die voor verdamping was gebruikt is verwijderd.

Expanderen

Het is de bedoeling dat de vloeistof uit de condensor weer voor het verdampen gebruikt gaat worden.Echter, de druk en temperatuur zijn te hoog. Beiden moeten eerst omlaag. Hiervoor zorgt het expansieorgaan, een nauwe doorgang in de koelkring. Door verlaging van de druk zal ook de temperatuur lager worden waarna het verdampen makkelijker wordt. Expanderen van de vloeistof naar een lagere druk resulteert in het feit dat de vloeistof weer (gedeeltelijk) overgaat naar damp vorm.

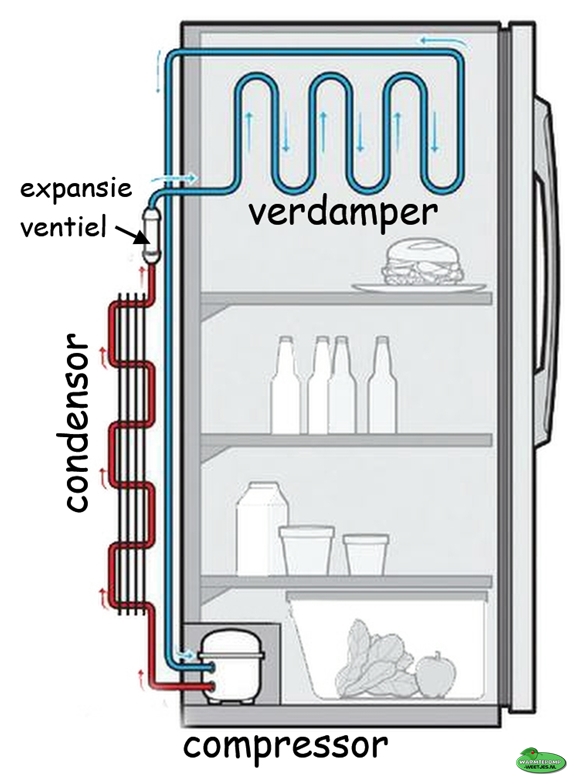

Als we de inhoud van de koelkast bekijken is het voornamelijk voedsel. Met de gedachte dat we dit zolang mogelijk willen bewaren cq. vers houden staat temperatuurverlaging van de ruimte voorop. Dit wordt bereikt door de warmte in de kast en dus ook in alles wat daar verder nog aanwezig is weg te halen, onttrekken dus. Hiervoor gebruiken we een gesloten leidingsysteem, de koelkring, dat gevuld is met een speciaal daarvoor ontwikkeld medium dat koudemiddel genoemd wordt. Dit koudemiddel wordt met behulp van een compressor rondgepompt. Tijdens deze rondgang wordt de warmte meegenomen en buiten de koelkast afgegeven aan de omgeving. De geïsoleerde wanden zorgen ervoor dat deze warmte buiten de koelkast blijft. De isolatie houdt niet alle warmte buiten de kast, daarvoor zouden de wanden op minst 1 meter dik moeten zijn. Deze doorlekkende warmte is de oorzaak dat de koelkast van tijd tot tijd in werking wordt gezet om de lage temperatuur te handhaven.

Natuurkundige begrippen

Voor het warmtetransport in de koelkast maken we gebruik van 2 belangrijke natuurkundige begrippen die reeds eerder zijn toegelicht namelijk verdampen en condenseren.

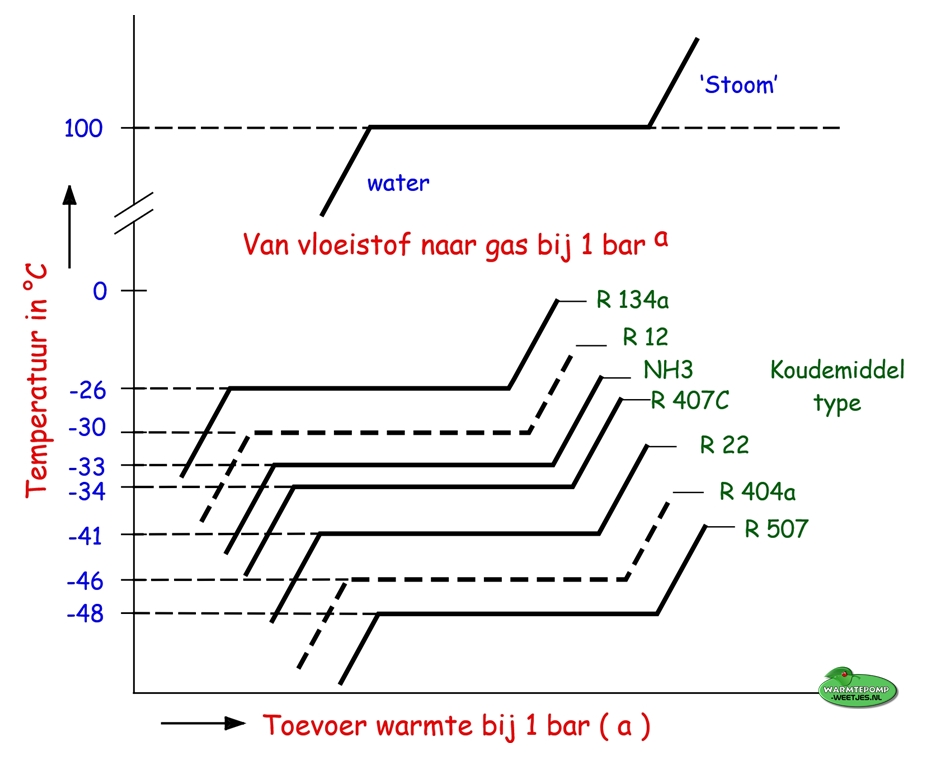

Verdampen

Het meest bekend is het verdampen (koken) van water. Een warmtebron zorgt ervoor dat het water gaat koken en overgaat in damp. De damp wordt weer door de omgeving opgenomen. Normaal gesproken wordt dit verdampingsproces beïnvloed door de atmosferische druk omdat het koken van water in de open lucht gebeurt. Bij deze atmosferische druk is de verdampingstemperatuur van water 100 °C. In een koelkast moet de temperatuur aanzienlijk lager dan 100°C zijn dus verdampen van water in een koelkring is geen goede keus als het verdampen, dus de warmtetoevoer bij een temperatuur van bijvoorbeeld 0°C moet gebeuren. De vloeistof in een koelsysteem, het koudemiddel, geeft ons de mogelijkheid tot verdampen bij hele lage temperatuur. In de meeste huishoudkoelkasten wordt een koudemiddel gebruikt dat bij dezelfde condities (atmosferische druk) een verdampingspunt (kookpunt) van -27°C heeft.

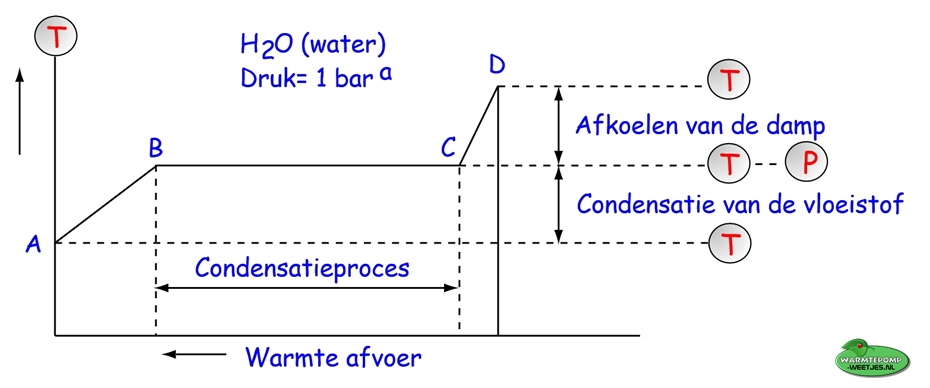

Condenseren

Condenseren van waterdamp van 100°C is terugkeren naar het begin van het koken. Warmte afvoeren dus. Condenseren is het tegenovergestelde van verdampen. Omdat het verdampen altijd bij lage temperatuur gebeurt en het buiten de koelkast meestal warmer is dan daarbinnen, wordt eerst de temperatuur van de damp nog verder verhoogd tot boven de omgevingstemperatuur van de condensor. Daarna wordt de damp door de condensor in temperatuur verlaagd waarbij deze overgaat in vloeistof.

Nogmaals een plaatje van de koelkast maar nu met de verdamper, compressor, condensor en expansieventiel getekend.

(Een warmtepomp gebruikt dus min of meer hetzelfde principe).

De verdamper:

De temperatuur van het koudemiddel in de verdamper moet tijdens het verdampen lager zijn dan de omgevingstemperatuur anders zou er geen warmte opgenomen kunnen worden. Dit wordt bereikt door verlaging van de druk, verdampingsdruk genoemd, in de verdamper Er is dus warmtetransport naar de verdamper. De warmte wordt onttrokken aan de omgeving van de verdamper. Door de opgenomen warmte wordt het vloeibare koudemiddel eerst omgezet in damp en daarna gasvormig. De functie van de verdamper is warmteopname.

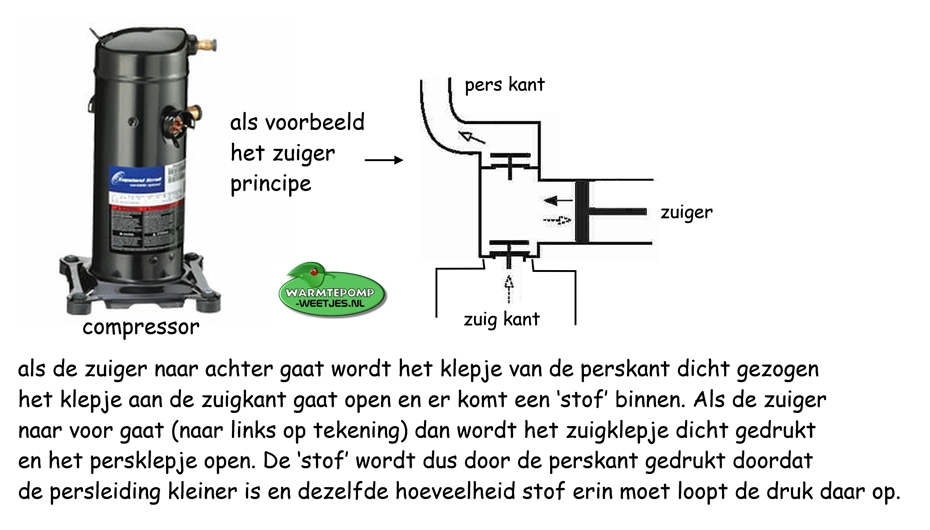

De compressor:

De compressor zuigt het gas aan en perst het vervolgens samen (comprimeren) waarbij het gas in druk en temperatuur verhoogd wordt. Het samengeperste hete gas gaat naar de condensor. De functie van de compressor is temperatuur verhoging (ontstaan door drukverhoging).

De condensor:

De condensor zorgt ervoor dat de warmte uit het samengeperste gas afgevoerd wordt naar de omgeving waardoor het gas weer vloeibaar wordt. De temperatuur tijdens het condenseren moet dus hoger zijn dan de omgevingstemperatuur. Hierbij blijft de druk, condensatiedruk genoemd, onveranderd hoog. De functie van de condensor is warmteafvoer.

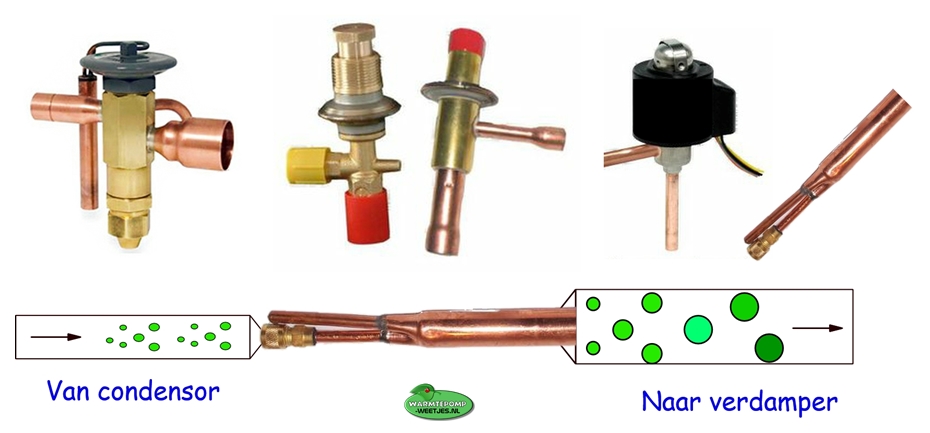

Het expansie orgaan:

Uit het voorgaande blijkt dat de compressor heeft gezorgd voor een druk – en temperatuurverhoging, dus moet er ook een onderdeel zijn dat zorgt voor druk – en temperatuurverlaging. Dit onderdeel is het expansieorgaan. De functie van het expansieorgaan is temperatuurverlaging. Je kunt dit visueel voorstellen als een omgekeerde trechter, na een smalle leiding is er plots meer ruimte waardoor expansie mogelijk is

Conclusie: Het drukverschil in de koelkring wordt in stand gehouden door de compressor en het expansieorgaan. Er is altijd een evenwicht tussen beide drukverschillen.

Verdampingsdruk = zuigdruk

Condensatiedruk = persdruk

Druk vóór het expansieorgaan = condensatiedruk

Druk ná het expansieorgaan = verdampingsdruk

(Er word in ons verhaal nog géén rekening gehouden met leidingweerstand e.d. om het begrijpelijker te maken).

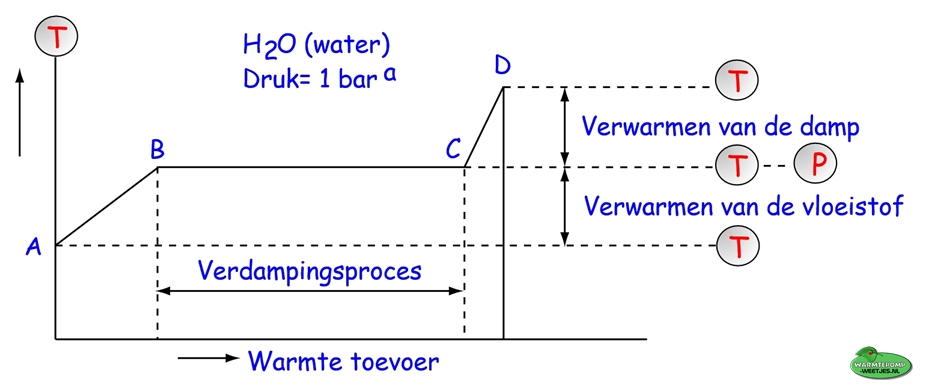

Kijken we even terug naar het verdampingsproces voor water dan wordt 100°C genoemd als kookpunt van water bij de atmosferische druk. Brengen we het water in een afgesloten ruimte en verhogen we de druk in deze ruimte dan zal de kooktemperatuur hoger worden. Een voorbeeld hiervan is de snelkookpan. Door drukverhoging in de pan kookt het water bij een hogere temperatuur. Het tegenovergestelde kan natuurlijk ook namelijk verlagen van de druk in deze ruimte dan zal de kooktemperatuur ook lager worden (In de bergen, waar de luchtdruk lager is, kookt water eerder.) Gebruiken we water als vloeistof om te verdampen dan zal voor een lagere verdampingstemperatuur de druk zich in het vacuümgebied bevinden. Als we doorgaan met drukverlagen zal het water uiteindelijk bij het passeren van de 0 °C bevriezen. Water is dus niet bruikbaar als verdampingsvloeistof voor koelsystemen als de verdampingstemperaturen lager moeten zijn dan 0 °C.

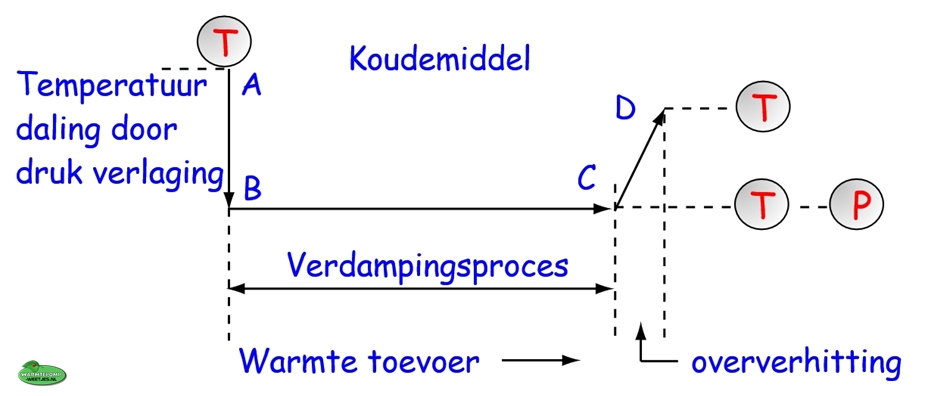

- Startpunt A: gemetenvloeistoftemperatuur bijvoorbeeld 14 °C

- A-B: verwarmen van de vloeistof tot aan het kookpunt, 100°C in dit voorbeeld

- B-C: het kooktraject of verdampingsproces waarbij wel warmte wordt toegevoegd maar de temperatuur niet verder stijgt. Deze warmte wordt latente warmte genoemd.

- C-D: verder opwarmen van de damp (nevel) zorgt ervoor dat deze gasvormig (helder) wordt. Dit noemt men oververhitting.

- D: gementen gastemperatuur van bijvoorbeeld 110°C

Met bovenstaande grafiek wordt duidelijk dat er een relatie is tussen druk en temperatuur in het verdampingsproces waar de vloeistof overgaat in damp. In de overige situaties, alleen vloeistof of alleen gas, is die relatie er niet. Wordt in een gesloten kring de druk in traject B – C verhoogd, dan stijgt dus ook de temperatuur. Wordt echter de druk verlaagd dan daalt ook de temperatuur.Met deze grafiek wordt duidelijk dat er een relatie is tussen druk en temperatuur in het verdampingsproces waar de vloeistof overgaat in damp. In de overige situaties, alleen vloeistof of alleen gas, is die relatie er niet. Wordt in een gesloten kring de druk in traject B – C verhoogd, dan stijgt dus ook de temperatuur. Wordt echter de druk verlaagd dan daalt ook de temperatuur.

- Startpunt D: gemetengastemperatuur 110°C

- D-C: afkoelen van de damp tot aan het condensatiepunt, in dit voorbeeld 100°C

- C-B: condensatieproces waarbij warmte wordt afgevoerd maar de temperatuur niet verder daalt. Deze warmte wordt latente warmte genoemd.

- B-A: verder afkoelen van de vloeistof dit wordt nakoeling genoemd.

- A: De temperatuur is weer terug bij 14°C

In bovenstaande grafiek wordt duidelijk dat er ook een druk en temperatuur relatie is in het condensatieproces. Ook hier geldt: daalt de druk in traject B – C, dan daalt ook de temperatuur en andersom.

Latente Warmte

In de uitleg over verdampen en condenseren wordt het begrip latente warmte genoemd. Hiermee wordt de hoeveelheid warmte bedoeld die tijdens het verdampen van een vloeistof of tijdens het condenseren van een gas toe – of afgevoerd wordt. Deze warmte is niet voelbaar als temperatuurverandering.

Latente warmte bij verdampen

De warmte die er voor zorgt dat een vloeistof het kookpunt bereikt is voelbaar, maar de toegevoerde warmte in het verdampingsproces, is niet voelbaar als temperatuurstijging maar wel zichtbaar in de overgang van vloeibaar naar gasvormig. Gaat men door met warmte toevoeren, oververhitten dus, zal de gastemperatuur stijgen. Deze warmte is wel voelbaar.De afgevoerde warmte uit het persgas is voelbaar, maar de warmte onttrokken aan het condensatieproces niet omdat tijdens de overgang van gasvormig naar vloeibaar de temperatuur niet veranderd. Als vervolgens de vloeistof direct na het condenseren wordt nagekoeld is dit wel voelbaar.

Koudemiddel

Zoals u eerder las bevat het koelsysteem een koudemiddel. De eigenschappen van deze vloeistof zijn totaal verschillend dan die van water. Een van de belangrijkste is de lage kooktemperatuur. Bekende vloeistoffen met een laag kookpunt die ook geschikt zijn als koudemiddel.

- koolzuur / C02 (kookpunt bij 1 bara is -78,5°C), registratiecode R 744, toepassing in vloeibare vorm als groeimiddel in de glastuinbouw en in gasvorm toegevoegd aan bier en frisdranken.

- ammoniak / NH3 (kookpunt bij 1 bara is -33,5°C) registratiecode R 717, het vanouds bekende koudemiddel, toepassing in meestal grote industriële installaties.

- propaan / C3H8 (kookpunt bij 1 bara is -42°C), registratiecode R 290, bekend als brandbaar medium, maar ook als koudemiddel toegepast in sommige koelkasten.

- In Warmtepompen komen we, anno 2016, vaak R407C en R410A tegen als koudemiddel.

Bovenstaande afbeelding: 'kookpunt' bij een constante druk van 1 bar van genoemde koudemiddelen.

Als we de Kelvinschaal bekijken dan zie we dat bij 0 K geen enkele vorm van energie aanwezig is. Kelvin zegt dan: de warmteinhoud is 0 (nul). Wordt op enigerlei wijze energie aangeleverd of warmte toegevoerd dan neemt de warmte-inhoud toe. Nemen we water als voorbeeld, dan kent iedereen de vloeibare vorm, de vaste vorm (ijs) en de damp en gasvorm. In deze drie vormen is de warmte-inhoud verschillend. Van vloeibaar naar gasvorm betekent warmtetoevoer = toename warmteinhoud. Van vloeibaar naar vast (het stollingspunt) betekent warmteafvoer = afname warmte-inhoud.Ditzelfde geldt voor een koudemiddel met het verschil dat de meeste koudemiddelen de vaste vorm pas bereiken bij extreem lage temperaturen. Aan het begin van het verdampingsproces heeft een koudemiddel een specifieke warmte-inhoud die aan het einde is toegenomen. Het verschil in beginwaarde en eindwaarde noemt men de verdampingswarmte. Voor het condensatieproces van een koudemiddel kunnen we onderstaande grafiek maken.

- Startpunt D: Heetgastemperatuur aan de ingang van de condensor

- D-C: afkoelen van de heetgastemperatuur (oververhit gas) tot aan de condensatie temperatuur.

- C-B: condensatie traject (latente warmte) warmte afvoer.

- B-A: het nakoeling traject verdere verlaging van de vloeistoftemperatuur

- A: Vloeistof temperatuur aan het begin van het expansie ventiel

Het temperatuurniveau van het verdampingsproces voor een warmtepomp (of koelkast) wordt vooraf bepaald. Daarna volgt de selectie van het meest geschikte koudemiddel. Na deze selectie is de verdampings en condensatiedruk bekend. De compressor en het expansieventiel zorgen steeds voor het wijzigen van de druk; De compressor verhoogt de druk, het expansieventiel verlaagt de druk.

Drukmeter / koudenmiddelenschuif

De relatie tussen druk en temperatuur is in het voorgaande duidelijk geworden. Vanwege deze relatie zijn drukmeters in de koeltechniek voorzien van 2 schaalaanduidingen namelijk een drukschaal en een temperatuurschaal.

Bovenstaand zie je een meterset met nog meer schalen, deze vertegenwoordigen meerde typen koudemiddel. Men hoeft dan niet voor elk koudemiddeltype een andere drukmeter te gebruiken of steeds te rekenen. Elk type koudemiddel kent, zoals je in het voorgaande hebt kunnen lezen, een unieke eigenschap waarin de relatie tussen druk en temperatuur zit.

Als het betreffende koudemiddel niet op de schaalverdeling van de drukmeter staat gebruikte men altijd een 'koudemiddel schuif' ookwel koudemiddel lineaal genoemd. Dat was een papieren schuif waar af te lezen was welk koude middel bij welke temperatuur omgaat in gas of in vloeistof. In de moderne tijd zit deze 'schuif' in de 'smartphone' middels een 'app' .

(afbeelding Danfoss App koudemiddelschuif)

Danfoss biedt voor zowel Apple als Android een elektronische koudemiddelschuif aan in de 'store' welke gratis is te downloaden en installeren op je smartphone. Dew staat voor gas en bubble voor vloeistof op deze app. Je kunt daarmee dus het overgangspunt vinden bij welke druk het koudemiddel overgaat naar gas of vloeistof met de daarbij behorende temperatuur. Alle gangbare type koudemiddel zijn in deze app te selecteren.

Compressor en expansieventiel

Nu we geïnformeerd zijn over het verdampen, comprimeren, condenseren en expanderen in de koelkring gaan we deze 2 hoofdonderdelen nader bekijken.

Voorheen waren de meeste compresoren van het type met een 'zuiger' tegenwoordig treft men in de warmtepomp techniek compressoren die werken met een zgn. 'scroll methode'. Voor het principe maakt het geen verschil, wij gaan verder en beperken ons even tot de 'zuiger' compressor;

Het gas uit de verdamper wordt door op en neergaande zuigerbewegingen aangezogen en samengeperst. Dit wordt mede mogelijk gemaakt door de open en dicht gaande zuig en persklep. Het binnenstromende gas heeft uiteraard een groter soortelijk volume dan het uitstromende gas. Door het verschil in diameter van de leidingaansluitingen is duidelijk te zien wat zuig- of perszijde is.

Voorbeeld: Een band oppompen met de fietspomp vereist een aantal pompbewegingen totdat de band de vereiste druk heeft. Na afloop voelt de onderzijde van de pomp warm aan omdat de energie bij het pompen in de samengeperste lucht is opgenomen. De hoeveelheid lucht (massa / volume) die naar de band wordt gepompt wordt bepaald door het aantal pompbewegingen – bovenste en onderste stand van de zuiger – en de doorsnede van de pompbuis. Het volume dat de aangezogen lucht had is verkleind tot het volume van de lucht in de band.Conclusie: Samenpersen van een gas is verkleinen van het volume (V) waarbij de druk (P) toeneemt en de soortelijke massa = dichtheid (Rho) groter wordt. De gebruikte energie wordt omgezet in warmte en zorgt voor een temperatuurstijging (T).

Het aantal zuigerbewegingen bij een compressor wordt bepaald door het volume van het aangezogen gas en de cilinderinhoud van de compressor. Het volume van het aangezogen gasvormige koudemiddel is weer afhankelijk van de druk en de temperatuur van het gas. Zuigt de compressor gas aan met een druk van 1 bare en een temperatuur van -5°C (R 134a) dan heeft dit gas een specifiek volume. Door volumeverkleining zal de druk verhoogd kunnen worden. Dat de condensor medebepalend is voor de hoogte van de druk wist u al. Stel dat de condensatietemperatuur 40°C is dan moet de druk worden verhoogd tot 9 bare (R134a) Het persgas kan dan een temperatuur van 70- tot 80 °C bereikt hebben. De volume/massa verhouding bij het aanzuigen is na het samenpersen natuurlijk ook veranderd. De warmte in het zuiggas is de verdampingswarmte.

Voor het aanzuigen en samenpersen gebruikt de compressor energie. Voordat de vereiste druk (condensatiedruk) is bereikt zal de zuiger diverse malen op en neer zijn gegaan. Deze energie, meestal geleverd door een elektromotor, wordt omgezet in warmte en is duidelijk voelbaar aanwezig in het samengeperste gas. De warmte in het samengeperste gas is de som van verdampingswarmte en toegevoerde energie (compressor arbeid). Omdat het de bedoeling is dat het samengeperste gas in de condensor weer vloeibaar wordt zal de condensor deze warmte af moeten voeren.

Expansieorgaan / expansieventiel

Afbeelding: Expansie ventielen zijn er in verschillende vormen. Het simpelste expansie ventiel is een dunne leiding welke overgaat in een dikkere leiding. Vroeger werd met een tang, tijdens het testen van een toestel, zelfs de leiding gewoon wat dichter geknepen om het toestel af te stellen. Tegenwoordig zijn er ook electronische expansieventielen die middels software meer of minder expansie van het gas toestaan.

Om van hoge druk over te gaan naar lage druk is dus meer ruite nodig. Stel je voor dat 100 mensen snel door een gang moeten van 50 cm breed … en de gang gaat over naar een gang van 2 meter breed de 'druk' (verdringing) wordt dan 'n stuk lager.

Het expansieorgaan bij koelkasten en kleine comfort airconditioners is vaak een 'simpel' capillair expansieorgaan bestaande uit filter-droger eenheid voorzien van een lange dunne koperen leiding.De lengte en de inwendige diameter worden bepaald door de verdampercapaciteit en het drukverschil tussen condensor en verdamper.

Zoals eerder is aangegeven zal de vloeistof uit de condensor in druk en temperatuur verlaagd moeten worden naar de verdampingsdruk en temperatuur. (afbeelding van A naar B) Als gevolg van deze drukverlaging zullen, na het passeren van het expansieorgaan, direct bij inspuiten in de verdamper een aantal dampbellen verschijnen. Deze dampbellen ontstaan door warmteoverdracht vanuit de vloeistof. Hoe warmer de vloeistof, hoe meer dampvorming optreedt. Belangrijk is dus dat de vloeistoftemperatuur na het condensatieproces zoveel mogelijk laag gehouden wordt. De gevolgen van deze dampvorming zijn merkbaar in de verdamper omdat in een ongunstige situatie het mengsel uit ± 70% vloeistof en 30% damp kan bestaan. In de koeltechniek wordt deze 30% expansieverlies genoemd.

Koudemiddelen

Voorgaand hebben we op deze pagina al gesproken over het gebruik van een speciale vloeistof in een koelkring, koudemiddel genoemd. Koudemiddelen kunnen we onderverdelen in:

- Natuurlijke koudemiddelen

- Syntetische koudemiddelen

Eerst even 'n inleiding:

Het oudste bekende koudemiddel is ammoniak, NH3, met een kookpunt van -33°C, dat in het gebruik een aantal beperkingen kent. Het heeft een onaangename prikkelende geur, het is giftig, dus inademen van het gas kan de gezondheid ernstig schaden en zelfs, als de concentratie hoog genoeg is, de dood tot gevolg hebben. Daarbij komt dat het in een bepaalde mengvorm met lucht explosief wordt. Daarom heeft onder andere de firma Dupont in 1930 langs chemische weg andere vloeistoffen met verschillende kookpunten ontwikkeld. De eis was tevens: niet giftig; niet brandbaar, niet explosief en reukloos. Deze nieuwe koudemiddelen, bekend als CFK's (Chloor fluor koolwaterstoffen) en HCFK's (hydro chloor fluor koolwaterstoffen) betekenden een duidelijke verbetering voor de toepassing in koelsystemen.

OZON laag en Protocol van Montreal

In het midden van de vorige eeuw bleek uit onderzoek dat deze CFK's en HCFK's schadelijk waren voor de OZON laag. De aanwezigheid van chloor in de samenstelling is de oorzaak van de afbraak van deze OZON laag, de zogenaamde ODP factor. Om dit proces te stoppen hebben een aantal landen een verdrag gesloten, het MONTREAL protocol, waarin de producenten gevraagd werd te stoppen met de productie van OZON afbrekende stoffen. Tevens kregen zij de opdracht nieuwe koudemiddelen te ontwikkelen zonder deze chloorcomponent, de HFK's (hydro fluor koolwaterstoffen). Inmiddels zijn we ook in Nederland al geruime tijd bekend met het gebruik van deze nieuwe koudemiddelen. Nederland en het Montreal protocol In ons land is men in het begin van de jaren negentig gestart met de uitfasering van de CFK's. Het Ministerie van VROM heeft de wetgeving omtrent OZON afbrekende stoffen vertaald naar de Regeling Lekdichtheid Koelinstallaties, kort RLK. De controle werd in handen gegeven van de Stichting Erkenningsregeling Koelinstallateurs, kort de STEK. Deze stichting zorgde ervoor dat technici in de koeltechniek, middels een proeve van bekwaamheid, het CFK diploma konden halen. Later werd dit het STEK diploma. De gediplomeerden kregen daardoor de bevoegdheid te werken aan installaties die met een CFK, HCFK of HFK gevuld zijn.

Opwarming van de aarde en broeikaseffect.

Verdere studie en onderzoek brachten nieuwe feiten aan het licht. De HFK's en ook de nog in gebruik zijnde CFK's en HCFK's blijken een belasting te zijn voor het milieu. Zij dragen bij aan de opwarming van de aarde. Het zogenaamde broeikaseffect of GWP factor.

Kyoto protocol en F-gassen verordening

Er werden nieuwe afspraken gemaakt voor dit probleem. Deze zijn samengevat in het KYOTO protocol. De Europese lidstaten hebben dit verder uitgebreid met de F-gassen verordening die op 1 januari 2010 van kracht is geworden.

F-gassen verordening en de Nederlandse regelgeving

Dit had natuurlijk gevolgen voor de Nederlandse regelgeving. De bestaande RLK is aangepast en omvat alleen nog de bepalingen die van belang zijn voor de gebruiker. Het ontwerpgedeelte is ondergebracht bij de Warenwet in het Besluit Drukapparatuur. De stichting bekend als STEK onderging een naamsverandering. Het is nu Stichting Emissiepreventie Koelinstallaties met dezelfde taken als voorheen met uitzondering van het uitreiken van het diploma. De eisen voor het STEK examen werden aangepast en vastgelegd, als verplicht zijnde competenties, in de EN 13313. De benaming STEK diploma is veranderd in F-gassen diploma.

De beschreven wet- en regelgeving heeft allemaal betrekking op het gebruik van HFK’s, CFK’s en HCFK’s, de zogenaamde synthetische koudemiddelen. Deze worden in de regelgeving gefluoreerde gassen genoemd. Ammoniak, maar bijvoorbeeld ook kooldioxide zijn koudemiddelen die behoren bij de natuurlijke koudemiddelen. De reeds eerder vermelde wetgeving besteed geen aandacht aan deze koudemiddelen. De eisen voor het werken met ammoniak zijn derhalve vastgelegd in de PGS 13 (Publicatiereeks Gevaarlijke Stoffen). Dit is een Nederlandse richtlijn.

Wetgeving koudemiddelen

De Europese Unie heeft op 20 mei 2014 de nieuwe F-gassenverordening gepubliceerd in haar officiële blad. De verordening die gepubliceerd is onder de noemer (EU) nr. 517/2014 is van toepassing per 1 januari 2015 in alle 28 lidstaten. De nieuwe Europese F-gassenverordening geldt voor alle synthetische koudemiddelen (HFK). Deze koudemiddelen komen voor in talloze klimaatinstallaties en koelsystemen. Voor gebouwbeheerders en eigenaren van koel- en klimaatinstallaties kan dit grote gevolgen hebben!

Frequentie lekcontroles

Lekcontroles

Vanaf 1 januari 2017 gelden alleen nog de verplichte lekcontroles op basis van CO₂-equivalent volgens onderstaande tabel:

Inhoud Frequentie lekcontroles

ton CO₂-equivalent zonder lekdetectie met lekdetectie

5 tot 50 1x per 12 maanden 1x per 24 maanden

50 tot 500 1x per 6 maanden 1x per 12 maanden

500 en meer 1x per 6 maanden

lekdetectie verplicht

Uitzondering!

- Hermetisch afgesloten installaties (geëtiketteerd als hermetisch!) moeten pas gecontroleerd worden vanaf 10 ton CO2-equivalent.

Wettelijke wijzigingen F-gassenverordening , vanaf 1 januari 2017

Vanaf 1 januari 2017 moeten nieuw op de markt geplaatste apparatuur en installaties worden voorzien van een aangepast etiket. Op het etiket moet, naast type koudemiddel en hoeveelheid in kg, ook het GWP van het koudemiddel en het CO2-equivalent vermeld worden.

Logboek

Vanaf 2017 moet bij een toestel met 5 ton CO2-equivalent of meer een logboek worden bijgehouden

Hermetisch afgesloten installaties (geëtiketteerd als hermetisch!) hoeven pas gecontroleerd worden vanaf 10 ton CO2-equivalent.

Eigenaar en installateur moeten de gegevens uit het logboek 5 jaar bewaren

Voorvulverbod

Voorgevulde apparaten mogen per 1 januari 2017 alleen nog verkocht worden als:

-het koudemiddel in het apparaat aantoonbaar onder het EU-quotasysteem valt;

– het apparaat aantoonbaar door een gecertificeerd installateur wordt geïnstalleerd

Koudemiddel met hoog Global Warming Potential

De kern van de herziening van de F-gassenverordening is een geleidelijke afbouw van het op de markt brengen van HFK’s. Het op de markt brengen van HFK’s wordt teruggebracht van 100% in 2015 naar 21% in 2030.

Het volledige terugfasering-schema is:

- 2015 – 100%

- 2016-2017 – 93%

- 2018-2020 – 63%

- 2021-2023 – 45%

- 2024-2026 – 31%

- 2027-2029 – 24%

- 2030 – 21%

Bijvulverbod koudemiddel GWP >2500

Eén van de extra maatregelen is het verbod op bijvullen van koelinstallaties die gevuld zijn met een HFK met een GWP groter dan 2500 (zoals R404A en R507A).

Dit ziet er als volgt uit:

- Bijvulverbod voor installati es met een nieuw geproduceerd HFK-koudemiddel met een GWP >2500 per 1 januari 2020

- Bijvullen toegestaan met geregenereerd/ gerecycleerd HFK-koudemiddel tot 1 januari 2030

Het bijvulverbod geldt niet voor

- installaties met een koudemiddelinhoud <40 ton CO2 equivalent (lees <10 kg R507A/R404A)

- militaire apparatuur

- vriestoepassingen die met een temperatuur werken lager dan -50°C.

Quota HFK’s

Er wordt een quotasysteem ingevoerd waarbij importeurs/fabrikanten quota krijgen toegewezen op basis van het gemiddelde van de door hun gerapporteerde hoeveelheden HFK’s die zij op de markt hebben gebracht tussen 2009 en

2012. Dit betekent dat HFK’s straks niet meer onbeperkt leverbaar zijn. Een reden om te zorgen dat u een installati e heeft die gebaseerd is op de toekomst. Alternatieven kunnen bijvoorbeeld Natuurlijke Koudemiddelen of HFO’s zijn.

Nieuwbouw verboden

Om de terug-fasering extra kracht bij te zetten zijn er een aantal verboden in de verordening opgenomen voor het nieuw op de markt brengen (nieuwbouw) van apparaten en installaties.

Dit zijn:

- Huishoudelijke koel- en vrieskasten GWP>150 per 1-1-2015

- Hermetisch gesloten commerciële koel en vrieskasten GWP>2500 per 1-1-2020

- Hermeti sch gesloten commerciële koel en vrieskasten GWP>150 per 1-1-2022

- Stationaire koel- en klimaatapparatuur/installati es GWP>2500 per 1-1-2020

- Centrale koelsystemen voor commerciële koeling (retail&food) met een koelvermogen >40KW en een GWP>150 per 1-1-2022. Dit geldt niet voor cascadesystemen, hierbij mag het primaire circuit gevuld zijn met een GWP<1500

- Mobiele hermetisch gesloten airco’s GWP>150 per 1-1-2020

- Single split-airco’s met een koudemiddelinhoud <3 kg en een GWP>750 per 1-1-2025

Gecertificeerd

HFK-koudemiddelen mogen alleen nog maar worden verkocht aan- en ingekocht door gecertificeerde bedrijven. Dit is een gezamenlijke verantwoordelijkheid voor leveranciers en installateurs. Er komt geen verbod op het in de fabriek voorvullen van apparatuur/installaties. Wel zijn producenten gebonden om voorgevulde apparaten/installaties te registreren en te voorzien van een conformiteitsverklaring. Ook worden de koudemiddelen die zijn voorgevuld opgenomen in het quotasysteem. Tevens mogen voorgevulde apparaten/installaties alleen nog maar worden verkocht aan gecertificeerde bedrijven of aan eindgebruikers die kunnen bewijzen dat de installatiewerkzaamheden worden

uitgevoerd door een gecertificeerd bedrijf.

Natuurlijke koudemiddelen

De eisen ten aanzien van het werken met natuurlijke koudemiddelen zijn vastgelegd in de PGS 13. Deze is echter alleen van toepassing op ammoniak en geldt alleen voor Nederland. Er is momenteel (2016) nog geen relevante Europese wetgeving.

Voorbeelden van deze koudemiddelen zijn:

- Ammoniak (NH3)

- Propaan (C3H8)

- Iso – Butaan (C4H10)

- Kooldioxide (CO2)

De chemische formules worden als volgt vertaald: C = koolstof; H = waterstof; N = stikstofelement (N2 = de vorm die wij inademen). Zoals in de samenstelling is te zien hebben, behalve ammoniak, de natuurlijke koudemiddelen in de basis een koolstofatoom omdat zij voortkomen uit het raffinage proces van aardgas of aardolie.

Synthetische koudemiddelen kunnen worden onderverdeeld in 3 categorieën:

1. CFK's: Chloor – Fluor – Koolstof

2. HCFK's:Waterstof – Chloor – Fluor – Koolstof

3. HFK's: Waterstof – Fluor – Koolstof

In de samenstelling van deze koudemiddelen is de aanwezigheid van het C-atoom een verwijzing naar de natuurlijke koudemiddelen methaan en ethaan als basis voor de ontwikkeling.

- Methaan (R 50) Dient als basis voor CFK's en HCFK's met 1 C-atoom

- Ethaan (R 170) Dient als basis voor HFK's met 2 C-atomen

Verder is voor het gebruik van koudemiddelen belangrijk om te weten of zij enkelvoudig of gemengd zijn.

- De enkelvoudige koudemiddelen. Deze hebben (vergelijkbaar met water) een constante temperatuur tijdens verdampen en condenseren bij constante druk.

- Koudemiddelmengsels of blends(mengsel meerdere enkelvoudige koudemiddelen). Deze hebben een veranderende temperatuur tijdens verdampen en condenseren bij constante druk.

De mengsels zijn weer onder te verdelen in:

- Azeotropische koudemiddelen,

- Semi-zeotropische koudemiddelen,

- Zeotropische koudemiddelen

- Enkelvoudige koudemiddelen

Enkelvoudige koudemiddelen

Zoals reeds vermeld zijn dit koudemiddelen met een constante temperatuur en een constante druk tijdens verdampen en

condenseren. Voorbeelden van veel toegepaste koudemiddelen zijn:

HCFK's:

- R22 (niet meer in nieuwe installaties)

- R 124

- R 142b

- R 32

- R 125

- R 134a

- R 143a

- R 152a

Deze koudemiddelen worden internationaal aangeduid met de letter R (refrigerant), gevolgd door een nummer waaruit de samenstelling van de verbinding als volgt kan worden afgeleid. Dit noemt men de ASHRAEcodering.

- het 1e cijfer geeft het aantal koolstof (C) atomen in het molecuul minus 1, het wordt weggelaten als het nul is (één C-atoom);

- het 2e cijfer geeft het aantal waterstof Hatomen plus 1;

- het 3e cijfer geeft het aantal F-atomen.

Opmerking: Aan het nummer van sommige verbindingen ziet men soms een (kleine) letter a of b toegevoegd. Dit komt voor bij van ethaan afgeleide verbindingen die met dezelfde atomen, ook qua aantallen, verschillende chemische structuren kunnen hebben. Dat wil zeggen dat de atomen in verschillende configuraties in het molecuul aan de C-atomen kunnen worden verbonden (asynchrone structuren), waardoor ze een veranderde verdampingstemperatuur To hebben. Dit zijn altijd enkelvoudige koudemiddelen.

Koudemiddelmengsels

Koudemiddelmengsels hebben, zoals reeds eerder aangegeven, een veranderende temperatuur tijdens verdampen en condenseren bij constante druk. Voorbeelden van veel toegepaste koudemiddelen zijn:

HCFK's:

- R 401A

- R 401B

- R 402A

- R 402B

HFK's:

- R 404A

- R 407C

- R 410A

- R 422D

- R 507

Samenstelling koudemiddelmengsels

Koudemiddelmengsels worden gevormd uit een combinatie van 2 of 3 enkelvoudige koudemiddelen. In deze combinatie behouden de gemengde koudemiddelen elk hun specifieke eigenschappen. Dit heeft tot gevolg dat, uitgaande van één bepaalde druk, bij het verdampen en condenseren verandering van temperatuur waargenomen wordt. Afhankelijk van het type mengsel zal deze verandering klein, minder dan 5K, of groot, meer dan 5K, zijn. Er zijn ook mengsels die, ondanks hun samenstelling, geen temperatuurverandering ondergaan. Deze gedragen zich als enkelvoudige koudemiddelen.

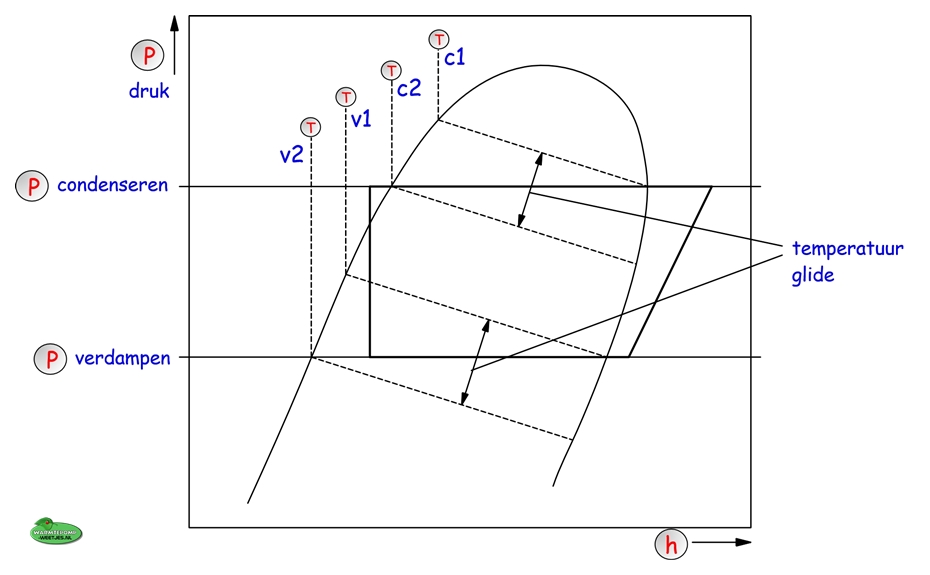

Temperatuurglide

De temperatuurverandering tijdens verdampen en condenseren wordt de "temperatuurglide" genoemd.

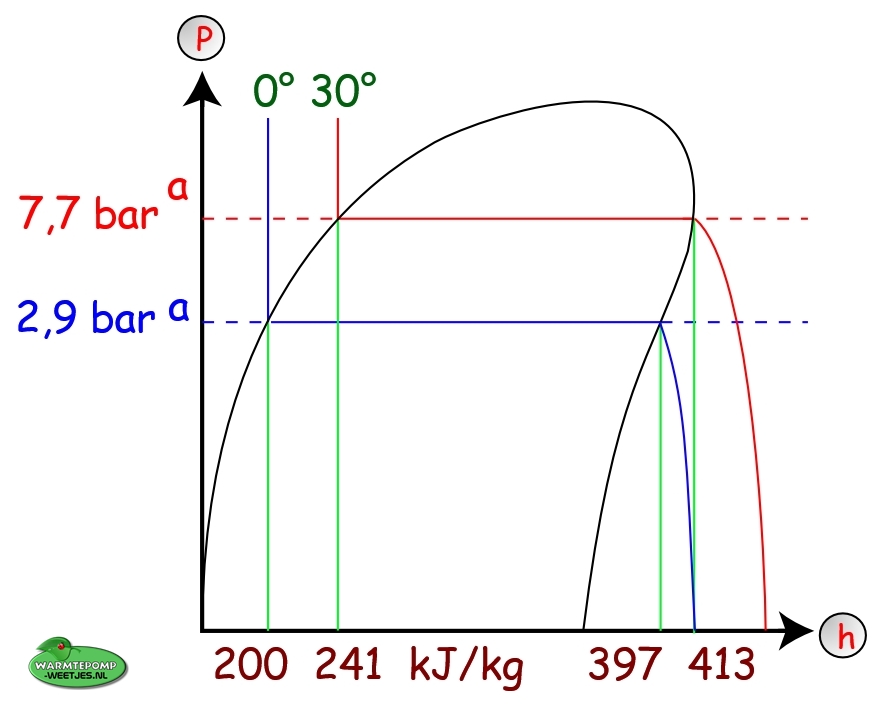

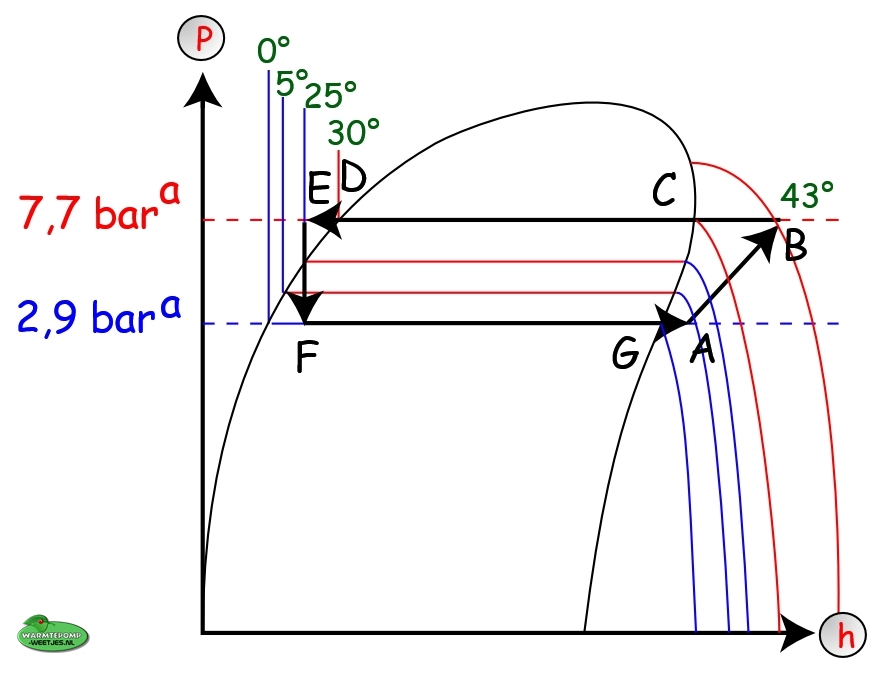

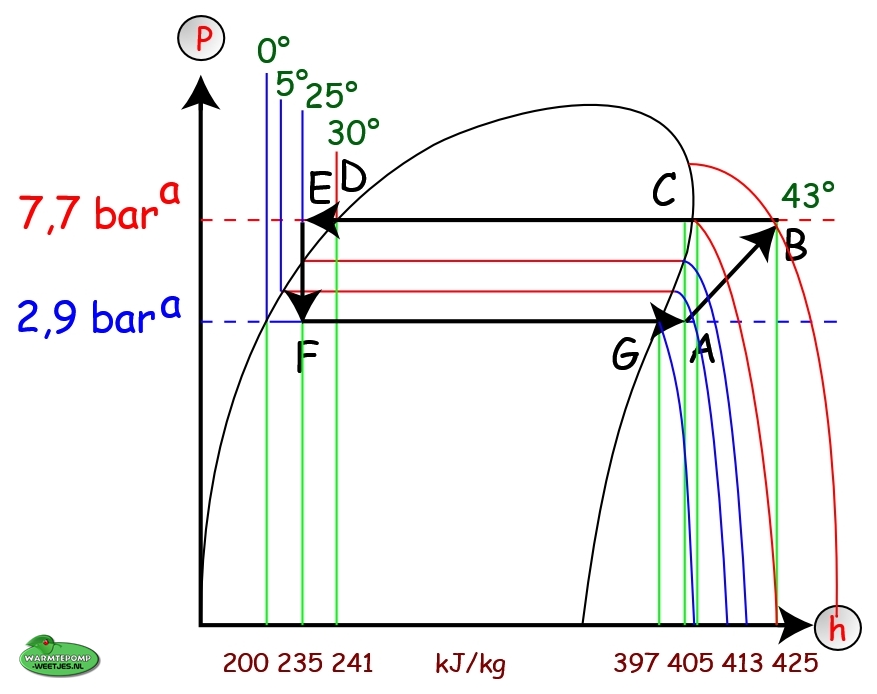

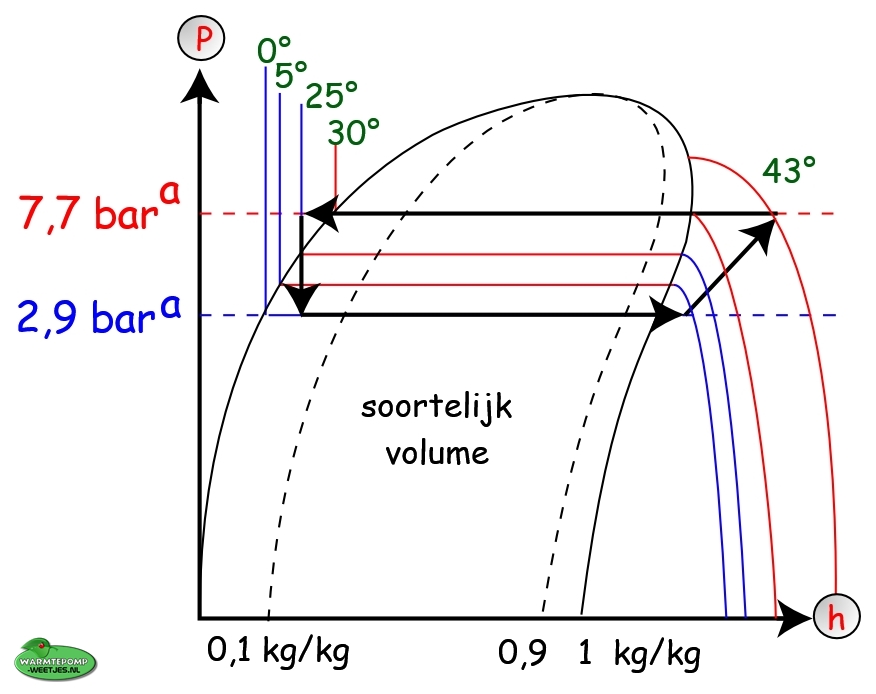

Hieronder zien we een figuur (hp log diagram / mollier) met hoe het temperatuurverloop is bij het verdampen.

Categorie indeling van de mengsels

Koudemiddelen zijn onder te verdelen in 3 categorieën. De hierboven beschreven glide bepaalt welke categorie van toepassing is. De verdeling is als volgt:

- Zeotropen: mengsels met een "glide" groter dan 5K

- Semi – azeotropen: mengsels met een "glide" kleiner dan 5K

- Azeotropen: mengsels zonder "glide"

Codering koudemiddelmengsels

Deze zijn herkenbaar aan het 1e cijfer. Dit is altijd een 4 of een 5. Zoals eerder vermeld worden deze geregistreerd in volorde van

aanmelding. In de categorie met cijfer 4: R 401A eerst en dan R 402B en later R 410A. In de categorie met cijfer 5: R 507A eerst en dan R 508A.

De toevoeging A, B of C aan de code.

Deze toevoeging betekent dat het aantal en type van de enkelvoudige koudemiddelen in een mengsel niet is veranderd, maar de

procentuele mengverhouding wel is gewijzigd.

Voorbeeld:

Bekend is R 407C, maar er is ook een R407A, een R 407B en een R 407D.

In R 407C zijn de volgende koudemiddelen

aanwezig:

- R 32 met 23%

- R125 met 25%

- R134a met 52%

In R 407A zijn dezelfde koudemiddelen aanwezig in een gewijzigde samenstelling:

- R 32 met 10%

- R 125 met 70%

- R 134a met 20%

De meest toegepaste koudemiddelen:

- R134a – Enkelvoudig koudemiddel – HFK R134a wordt in directe en indirecte koel- en klimaat-installaties voor industrie en huishouden toegepast. Verder komt men R134a tegen in huishoudkoelkasten, en de auto industrie.

- R507 – Azeotropisch HFK-mengsel R-507 is een HFK koudemiddel dat toegepast kan worden in zowel nieuwe als bestaande commerciële koelinstallaties. En in de transport koeling sector. R-507 is een blend en wijkt in samenstelling iets af van R-404A door de toevoeging van een klein percentage R-134a in R404A.

- R404A – Zeotropisch HFK-mengsel R 404A wordt toegepast in koel- en vriesinstallaties en in klimaatinstallaties. Het is een vervanger voor R 22 en R 502.

- R407C – Zeotropisch HFK-mengsel R407C is een mengsel van de HFK’s R32,R125 en R134a en kan gebruikt worden als vervanging voor R22. R407C heeft een temperatuurtraject van 4 tot 7 K. De capaciteit en het rendement van installatiesop basis van R407C ligt lager dan vergelijkbare installaties. Het koudemiddel wordt voornamelijk toegepast in grote koelinstallaties, airco’s en warmtepompen.

- R410A – Zeotropisch HFK-mengsel R410A is een koudemiddel dat het vroegere R407C vervangt. Dit verving als eerste R22 Het wordt gebruikt in koelmachines die koelen tot 0°C zoals koelinstallaties en airconditioners.

Korte samenvatting koudemiddelen:

- er zijn natuurlijke koudemiddelen en synthetische koudemiddelen

- alle koudemiddelen zijn geregistreerd in de ASHRAE databank met een R code

- de synthetische koudemiddelen hebben 2 natuurlijke koudemiddelen als basis namelijk: methaan en ethaan

- de synthetische koudemiddelen kunnen HCFK's of HFK's zijn

- de synthetische koudemiddelen worden onderverdeeld in 4 categorieën, deze zijn: enkelvoudig, zeotroop, semi-azeotroop en azeotroop

- de enkelvoudige koudemiddelen zijn herkenbaar aan een 2-cijfer code, of een 3-cijfer code beginnend met 1

- de toevoeging a of b bij een enkelvoudig koudemiddel betekent een wijziging in de molecuulstructuur betreffende de H, Cl en F atomen

- 2 of 3 enkelvoudige koudemiddelen vormen samen een mengsel

- deze mengsels zijn ondergebracht in de categorie: zeotroop, semi-azeotroop en azeotroop

- een mengsel is herkenbaar aan een 3 cijfer code beginnend met een 4 of een 5

- de toevoeging A,B,C of D bij een mengsel betekent een wijziging in de percentages van de gebruikte enkelvoudige koudemiddelen

- als mengsels een temperatuurverloop, een glide, hebben bij verdampen en condenseren spreekt met over zeotropen en semiazeotropen

- als mengsels geen temperatuurverloop hebben spreekt men over azeotropen

- damptabellen en diagrammen leveren voor elk koudemiddel afzonderlijk de informatie die belangrijk is voor elke fase in de koelkring

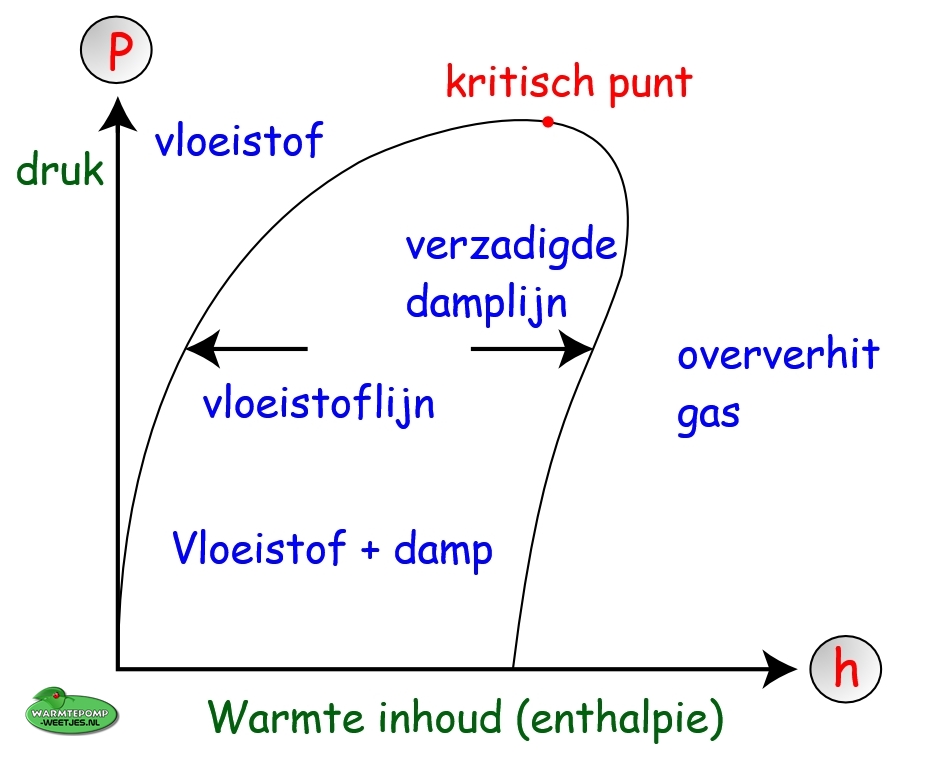

Diagram met eigenschappen van het koudemiddel

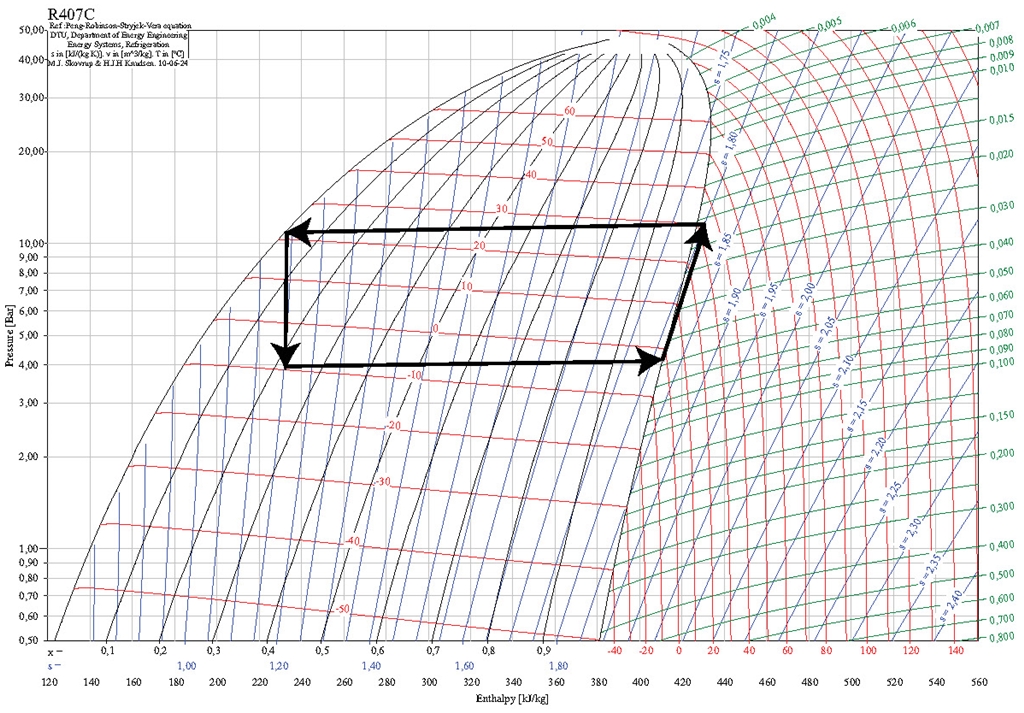

Er zijn in de volksmond verschillende benamingen voor dit diagram:

- log p – h diagram

- h – log p diagram

- druk – enthalpie diagram

- Mollierdiagram

In het diagram worden de thermodynamische eigenschappen van een koudemiddel gepresenteerd.

- de condensatie en verdampingsdrukken in bar absoluut

- de condensatie en de verdampingstemperaturen in graden Celsius

- de compressie arbeid in kJ/kgK

- de warmte-inhoud in vloeibare, dampvormige en gasvormige fase in kJ/kg

- het vloeistof volume in dm3/kg

- het gas volume in m3/kg

- de verhouding tussen vloeistof en damp tijdens het verloop van de processen in kg/kg

Basisindeling

Voor de weergave van de verschillende drukken wordt aan de linkerzijde een verticale lijn getekend waarop de drukken in logaritmisch berekende volgorde worden uitgezet. Vervolgens wordt voor de weergave van de warmte-inhoud aan de onderkant (eventueel ook aan de bovenkant) een horizontale lijn getekend. Deze lijn sluit aan de linkerzijde aan op de druklijn. In het diagram is ook een verdeling gemaakt tussen het vloeistofgedeelte, het vloeistof + dampgedeelte en het oververhit gasgedeelte. Deze worden gemarkeerd door de vloeistoflijn en de damplijn. Deze lijnen komen bovenin samen bij het kritisch punt. Onderstaand is met de deze gegevens de basis getekend.

Duidelijk is dat in het diagram van onder naar boven een drukverhoging aangegeven wordt en van links naar rechts sprake is van warmte toename. Gebruikt men deze kennis voor het condensatie respectievelijk verdampingsproces dan is de procesrichting in het diagram:

- condenseren van rechts naar links

- verdampen van links naar rechts

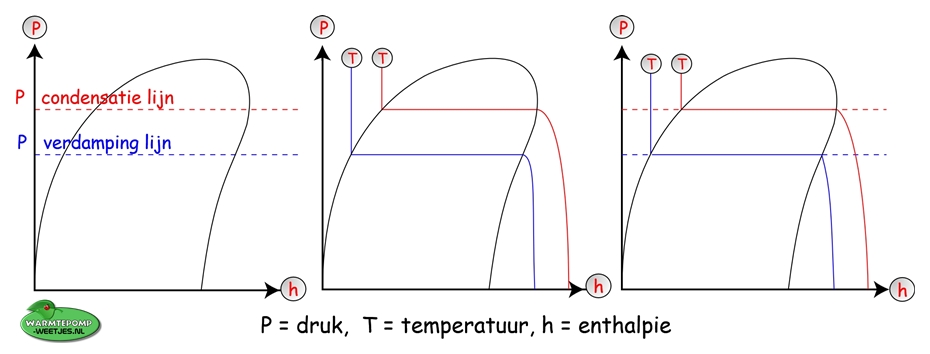

Druk en temperatuurconstanten

Hierboven zijn alleen de wijze waarop de verschillende lijnen door het diagram gaan getekend en nog geen waarde toegekend aan de druk en temperatuur.

- de condensatie- en verdamping lijn geven de constante druk in bar absoluut aan van het koudemiddel in de 3 verschillende fasen waarbij de lijn rode lijn geldt voor de condensatiedruk en de blauwe lijn voor de verdampingsdruk.

- de T lijnen geven de constante temperatuur in graden Celsius aan van het koudemiddel in de 3 verschillende fasen waarbij de lijn rode geldt voor de condensatietemperatuur en de blauwe lijn voor de verdampingstemperatuur.

De relatie tussen de constanten in het vloeistof + dampgedeelte is hier goed te zien daarom kunnen de druk + temperatuur van beide processen via een drukmeter met temperatuurschaal afgelezen worden.

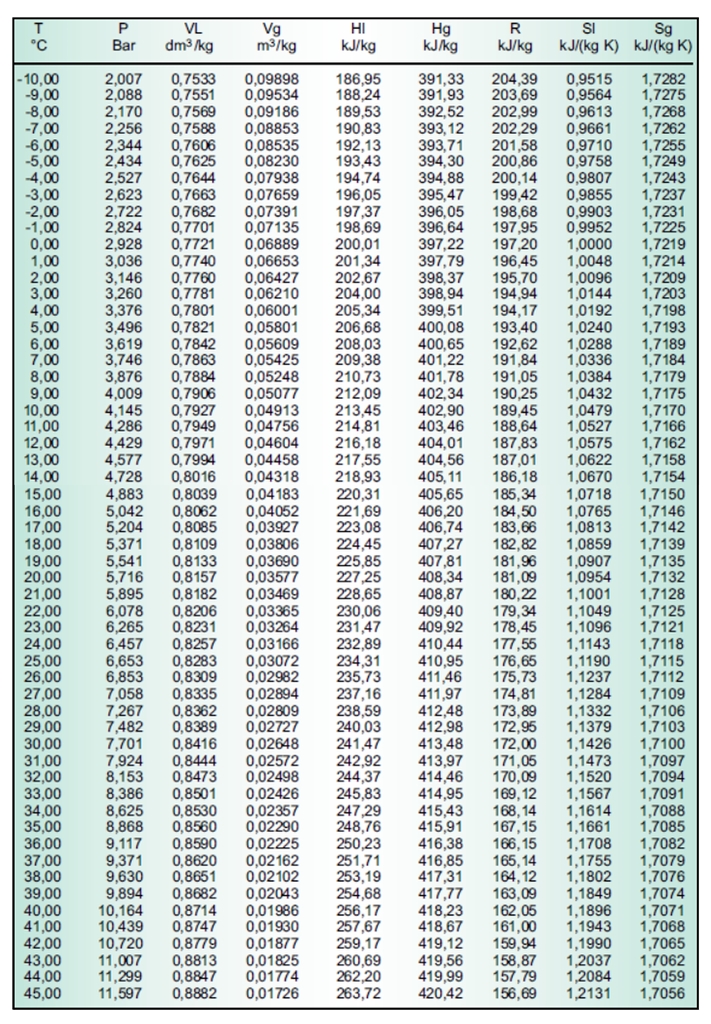

Verzadigde damptabel

Een verzadigde damptabel geeft een overzicht van elke fase waarin zich een koudemiddel bevindt. Per °C kan behalve de kookpuntstemperatuur ook de bijbehorende druk(ken) afgelezen worden (onderstaand een voorbeeld tabel).

Verklaring van de kolom aanduidingen gelezen van links naar rechts:

- Temperatuur in °C

- Druk in bar absoluut

- Vloeistofvolume in dm3/kg (V liquid)

- Dampvolume in m3/kg (V damp/gas)

- Warmte-inhoud/enthalpie vloeistof in kJ/kg (H liquid)

- Warmte-inhoud/enthalpie damp in kJ/kg (H damp/gas)

- Latente warmte in kJ/kg (R = verschil tussen H liquid en H gas)

- Entropie vloeistof (S liquid) = de warmtetoevoer per °C bij het verhogen van de vloeistofdruk

- Entropie (S gas) = de warmtetoevoer per °C tijdens het comprimeren van gas

Voorbeeld: gegevens overnemen uit bovenstaande tabel.

We kiezen nu R 134a als koudemiddel en gaan daarbij uit van een condensatietemperatuur

Tc = 30°C en een verdampingstemperatuur Tv = 0°C. In de tabell zien we een overeenkomstige absolute condensatiedruk

Pc = 7,701 bar, afgerond op 7,7 bara en de absolute verdampingsdruk Po = 2,928 bar, afgerond op 2,9 bara

Hierboven hebben we de waarde uit de tabel in een diagram geplaatst Volgen we nu de lijnen voor druk en temperatuur

dan komen zij alleen samen in het vloeistof + dampgedeelte.

Vloeistoffase :

geen vaste relatie tussen druk en temperatuur

Vloeistof + dampfase:

vaste relatie tussen druk en temperatuur namelijk 7,7bara en 30°C / 2,9 bara en 0°C

Gasfase:

geen vaste relatie tussen druk en temperatuur

Omdat de waarden voor druk en temperatuur bekend zijn kan het diagram verder ingevuld worden met de lijnen voor constante warmteinhoud. Gaan we uit van de warmte-inhoud in de vloeibare fase dan zien we 2 lijnen. De warmte-inhoud van de vloeistof met een temperatuur van 30°C bij een druk van 7,7 bara en de warmte-inhoud van de vloeistof bij een temperatuur van 0°C en een druk van 2,9 bara.

Hetzelfde zien we in de dampfase. De warmte-inhoud van de damp bij een temperatuur van 30°C en een druk van 7,7 bara en de warmte-inhoud van de damp bij een temperatuur van 0°C en een druk van 2,9 bara.

Condenseren

In het diagram hierboven begint het condenseren bij een warmte-inhoud van 413

kJ/kg en eindigt bij 241 kJ/kg. De afgevoerde latente warmte bedraagt hier 413 – 241 kJ/kg = 172 kJ/kg.

Verdampen

Ook zien we dat het verdampen begint bij een warmte-inhoud van 200 kJ/kg en eindigt bij 397 kJ/k.

De opgenomen latente warmte bedraagt hier 397 – 200 kJ/kg = 197 kJ/kg

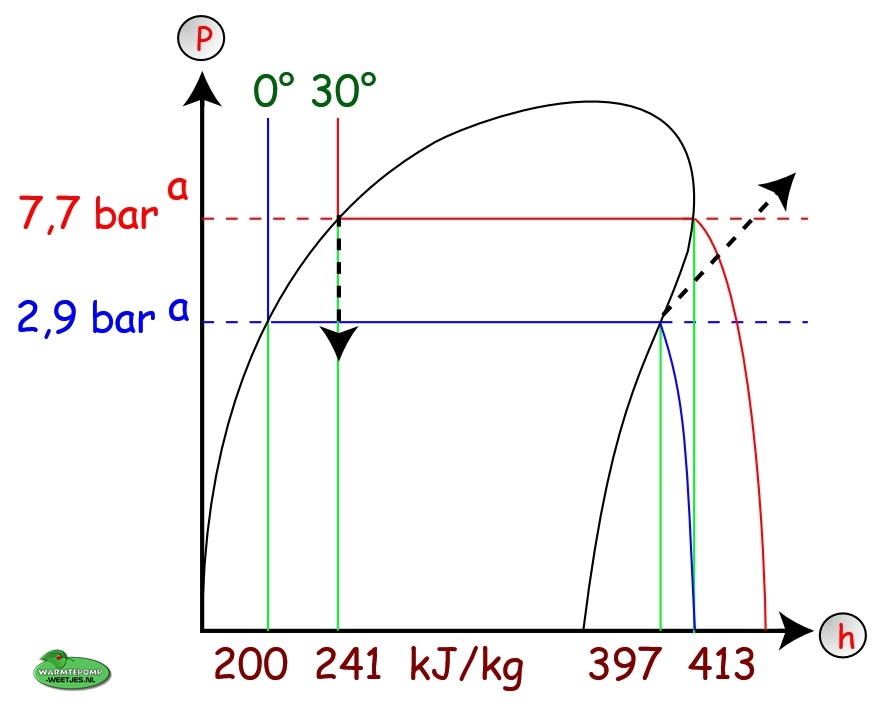

De volgende stap is het intekenen van de lijn voor constante compressie en de lijn voor expanderen.

Expanderen

Zoals bekend begint het expanderen na het condensatieproces. Voorwaarde is dat aan de ingang van het expansie orgaan 100% vloeistof aanwezig is. De lijn voor expansie begint dus altijd op de vloeistoflijn of in het vloeistofgedeelte. Bekend is ook dat tijdens het expanderen geen warmte toe- of afgevoerd wordt daarom wordt de lijn voor expanderen verticaal omlaag getrokken. In de afbeelding hierboven blijft de warmte-inhoud gelijk aan 241kJ/kg.

Comprimeren

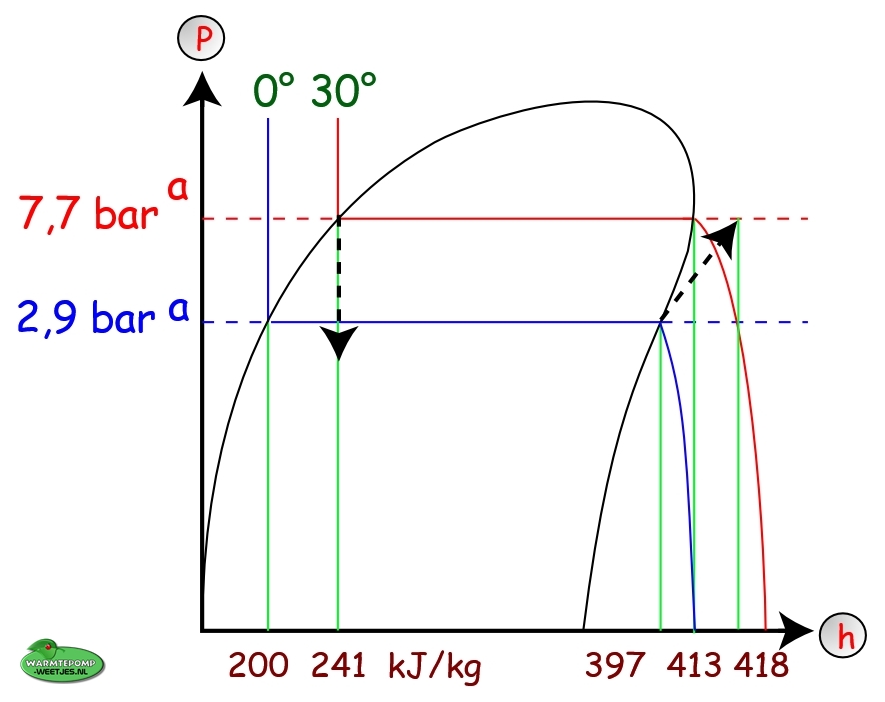

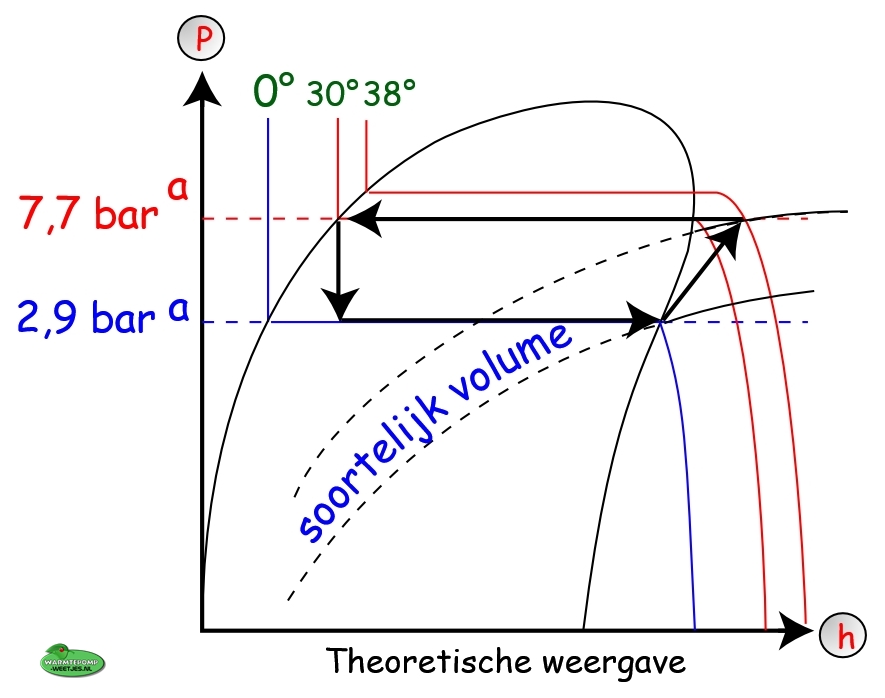

Omdat de compressor in het gasgedeelte van de koelkring werkzaam is begint de theoretische compressie op de damplijn en eindigt in het oververhitte gasgedeelte. De compressorarbeid wordt zichtbaar door de richting van de compressielijn namelijk naar boven en naar rechts.

In het diagram hierboven bedraagt de theoretische compressiearbeid 418 – 397kJ/ kg = 21 kJ/kg.

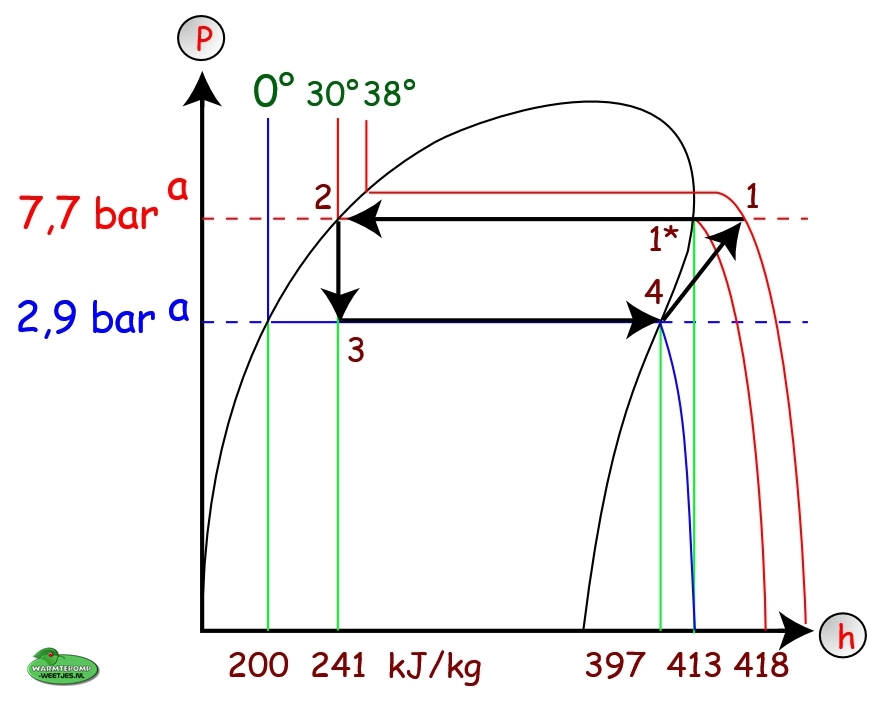

Uiteindelijk hebben we nu onze koelkring:

Koelkring

- afkoelen van 1* naar 1

- condenseren van 1* naar 2

- expanderen van 2 naar 3

- verdampen van 3 naar 4

- comprimeren van 4 naar 1

We zien dat:

- het verdampingsproces van links naar rechts gaat

- de verdampingsdruk 2,9 bara en de verdampingstemperatuur 0°C is

- het comprimeren op de damplijn begint en diagonaal verloopt waarbij de druk en temperatuur stijgen

- dat de aangezogen damp 0°C en het samengeperste gas 38°C is

- dat het condensatieproces van rechts naar links gaat

- dat het oververhitte gas van 38°C in de condensor afgekoeld moet worden tot aan de condensatietemperatuur

- de condensatiedruk 7,7 bara en de condensatietemperatuur 30°C is

- het expanderen op de vloeistoflijn begint bij een temperatuur van 30°C

- tijdens het expanderen de druk en temperatuur dalen

- de temperatuur na het expanderen 0°C is

De praktijk

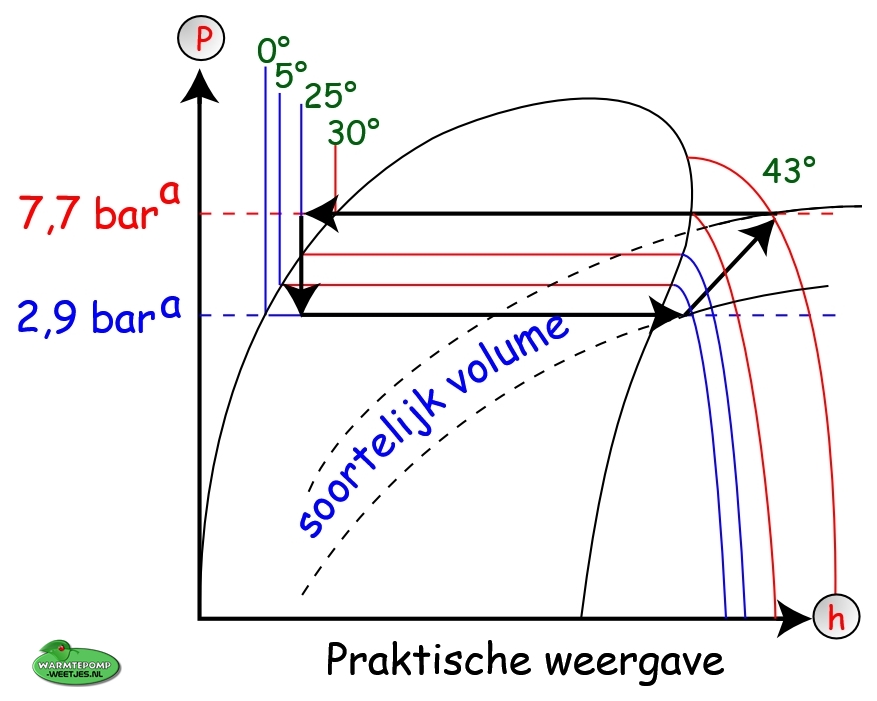

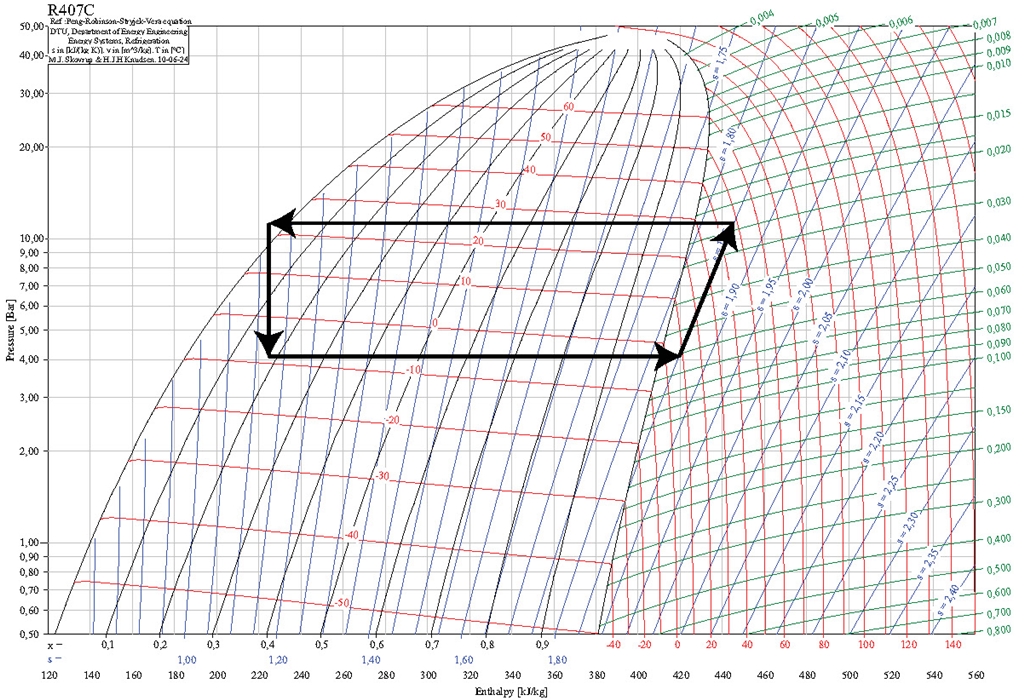

Tot nu toe hebben we hier de koelkring getekend met de basisgegevens van het koudemiddel. Als de getekende koelkring een afspiegeling zou zijn van een werkende koelinstallaties zouden er problemen kunnen ontstaan, met name in de compressor. Ook zou het rendement van de verdamper lager uitvallen dan bedoeld omdat het theoretische expansieverlies wel erg groot is. Zoals we al gemeld hebben mag een compressor géén nat koudemiddel aanzuigen en het expansieverlies moet zo klein mogelijk worden gehouden. Om dit te bereiken moet de aangezogen damp eerst oververhit worden en de vloeistof nagekoeld worden.

- In het praktische diagram zal de compressielijn dus niet op de verzadigde damplijn mogen beginnen.

- De expansielijn zal ook verder naar links in het vloeistofgedeelte beginnen.

De oververhitting van het koudemiddel na het verdampen wordt in het diagram aangetoond door verlenging van de verdampingslijn tot in het gasgedeelte. Hoever deze lijn wordt doorgetrokken hangt af van de gemeten zuiggastemperatuur bij de compressor. De nakoeling van het koudemiddel na het condenseren wordt in het diagram aangetoond door verlenging van de condensatielijn in het vloeistofgedeelte. Hoever deze lijn wordt doorgetrokken hangt af van de gemeten vloeistoftemperatuur aan de ingang van het expansieorgaan.

Afbeelding: Warmte-inhoud in een koelkring met nakoeling en oververhitting

We zien nu in het bovenstaande diagram:

- het comprimeren begint in het oververhitte gasgedeelte

- de zuiggastemperatuur 5°C hoger is dan de damptemperatuur (0°C) door extra warmte toevoer

- de oververhitting 5K is

- als gevolg van deze oververhitting ook de persgastemperatuur omhoog gaat

- de condensor persgas met een hogere temperatuur af moet koelen naar 30°C

- de temperatuur van de vloeistof na het condenseren met 5°C is verlaagd door extra warmte afgifte

- de nakoeling 5K is

Vergelijken we nu de voorgaande 2 afbeeldingen (hierboven) dan zien we de veranderde waarden voor de warmte-inhoud in elke fase van de koelkring.

Conclusie

- een verminderde warmte-inhoud aan de ingang van het expansie orgaan (241-> 235kJ/kg)

- minder dampvorming tijdens het expanderen

- een verminderde warmte-inhoud bij verdamper intrede, dus minder expansieverlies

- verbeterde warmte opname door de verdamper = verbetering rendement (235 -> 397kJ/kg)

- extra oververhitting van 397 -> 405 kJ/kg

- comprimeren van 405 -> 425 kJ/kg

- dat de extra oververhitting = warmtetoevoer door de condensor weer afgevoerd moet worden

- dat de afgevoerde warmte in de condensor het totaal is van de verdampingswarmte + oververhittingswarmte + compressorarbeid

Bij de meeste koelinstallaties wordt ook de nakoeling van de vloeistof voor een groot deel door de condensor verzorgd. Dat betekent dat de aan de vloeistof onttrokken warmte ook bij de condensatie warmte geteld moet worden.

Volume

We zijn nu zover dat het invullen van de lijn voor constant volume een waarde laat zien voor het aangezogen en gecomprimeerde gas in de compressor.

In bovenstaandfiguren (theoretisch en praktisch) wordt het met behulp van deze lijnen het soortelijk volume van het koudemiddel getoond bij verschillende fasen en temperaturen.Meestal wordt de soortelijk volume waarde alleen gebruikt voor het oververhit gasgedeelte.

In een diagram kan in het vloeistof / damp gedeelte in elke situatie van het verdampingsen condensatieproces de hoeveelheid aanwezige damp of vloeistof bepaald worden.

Deze hoeveelheid wordt aangegeven in kg per kg koudemiddel. Hiervoor zijn in bovenstaand diagram lijnen getekend.

We zouden het ook in % kunnen uitdrukken, maar er is gekozen voor kg/kg. Dus kg damp per kg koudemiddel , en kg vloeistof per kg koudemiddel op dat moment in de gesloten koelkring.

Deze beginnen in de top van het diagram vanuit het kritieke punt en eindigen op de H – lijn.

De 2 voorbeeldlijnen (de gestippelde zwarte booglijn en de zwarte booglijn) laat zien dat:

- tijdens het condenseren de hoeveelheid damp vermindert van 0,9 naar 0,1 kg/kg

- tijdens het verdampen de hoeveelheid damp vermeerdert van 0,1 naar 0,9 kg/kg

- het expansieverlies in dit voorbeeld minder is dan 0,1 kg/kg

We zien dus dat aan de hand van het mollier diagram van het desbetreffende koudemiddel vrijwel alle benodige gegevens zijn te achterhalen. Omdat in de praktijk met één drukmeter voor verdampen of condenseren gewerkt wordt is het eenvoudiger om de gemeten drukken te vertalen naar 2 temperaturen. De verdampingsdruk wordt vertaald naar de vloeistoftemperatuur en de condensatiedruk wordt vertaald naar de damptemperatuur.

Ook het bij projecteren van de kringloop in het diagram (bovenstaand figuur) wordt uitgegaan van één druk namelijk: de druk aan de vloeistofzijde en de druk aan de dampzijde. In bovenstaand voorbeeld gaan we uit van -10°C vloeistof en +30°C damp. In de tabellen zijn de bijbehorende absolute drukken respectievelijk 3,996 bar en 11,559 bar. Deze worden afgerond op 4 bar en 11,6 bar. Met deze gegevens worden de verdampingslijn en de condensatielijn getekend. De theoretische koelkring, zonder nakoeling of oververhitting, wordt dus hierboven getoond.

In het diagram is duidelijk te zien dat, in het condensatie- en verdampingsproces, de temperatuur stijgt bij gelijkblijvende druk. Wordt de koelkring opnieuw getekend maar nu met gemeten waarden voor nakoeling en oververhitting dan zien we het resultaat als onderstaand diagram:

Als met behulp van de gegevens in het diagram de nakoeling en de oververhitting berekend moet worden gaat dat als volgt.

Voor de nakoeling:

- de condensatietemperatuur, in dit geval 30°C, als begintemperatuur

- vervolgens de eindtemperatuur van het condensatieproces, in deze situatie 24°C

- dan de gemeten temperatuur vóór het expansie orgaan: 15°C

De nakoeling volgens het diagram bedraagt 24 – 15 = 9K (niet 30 – 15 = 15K!)

Voor de oververhitting:

- de verdampingstemperatuur, in deze situatie -9°C als begintemperatuur

- vervolgens de eindtemperatuur van het verdampingsproces, in deze situatie -3°C

- dan de gemeten temperatuur van het zuiggas bij de compressor: +10°C

De oververhitting volgens het diagram bedraagt -3 +10 = 13K

Conclusie, in het kort:

- voor nauwkeurige gegevens over koudemiddelen gebruiken we tabellen

- het meest gebruikt is de verzadigde damptabel

- elk koudemiddel heeft zo'n tabel

- voor het intekenen van de koelkring gebruiken we het h-log P diagram

- opmerkelijke verschillen tussen diagrammen van koudemiddelen met en zonder glide

- meetgegevens van een werkende installatie kunnen direct vertaald worden naar het diagram

- waarden voor nakoeling en oververhitting zijn in het diagram direct af te lezen

- ook waarden voor verdampingswarmte, compressor arbeid en condensatiewarmte zijn in het diagram direct zichtbaar

- de gevolgen van wijzigingen in de verdampings- of condensatiedruk zijn in het diagram direct zichtbaar

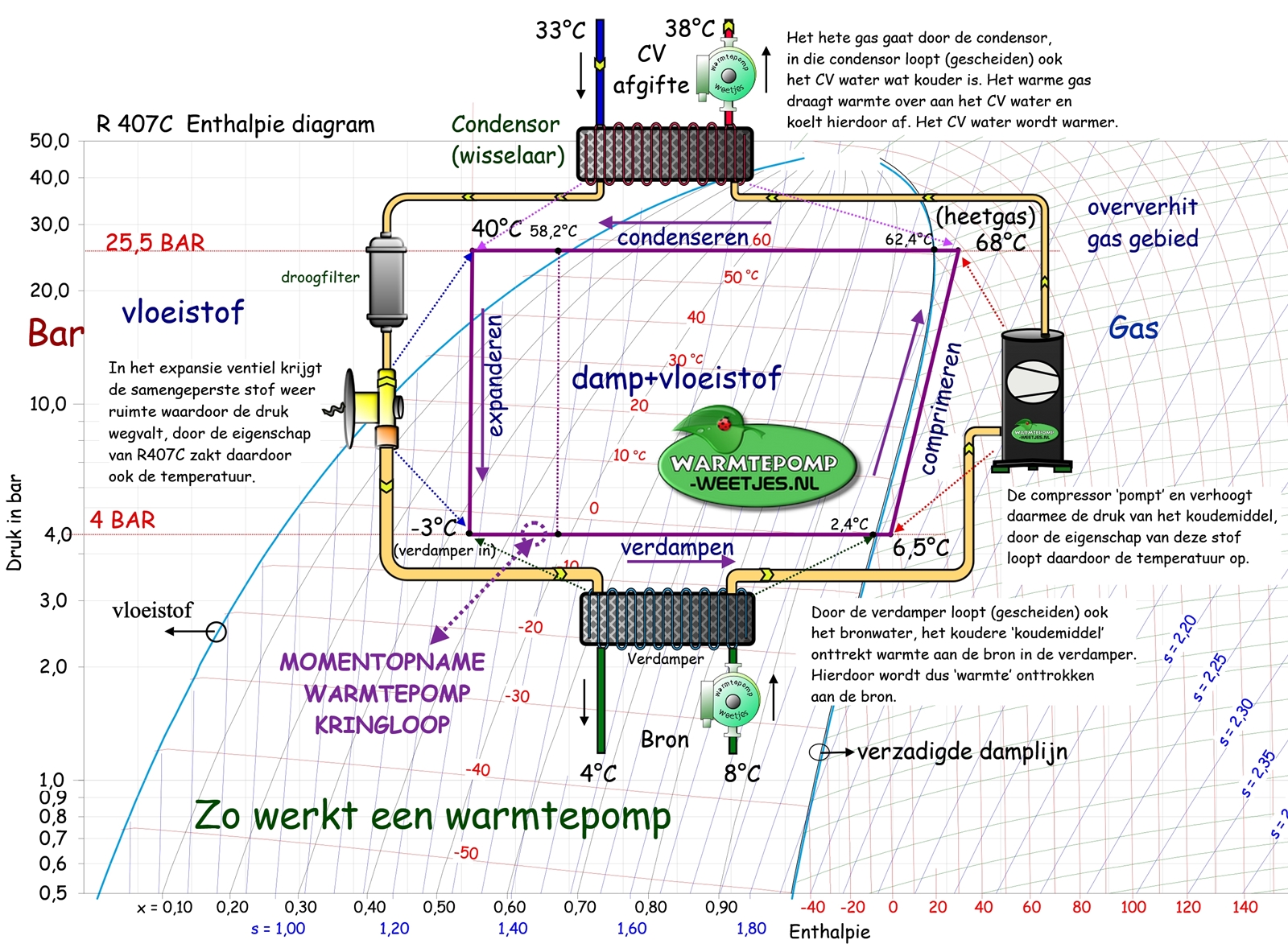

Tot slot : Bovenstaande theorie getekend in één diagram:

Attentie: Bovenstaand is dus een 'momentopname' , gemeten temperaturen zijn getekend in een diagram.

In werkelijkheid verplaatst de kring -afbeelding zich steeds 'n beetje schuin door het diagram van links onder naar rechtsboven. De compressor draait immers tot dat de gevraagde temperatuur van het afgiftesysteem is bereikt. Ook verloopt de brontemperatuur gedurende het jaar. Bij een bodembron zal de temperatuur na de zomer hoger zijn dan aan het eind van de winter. Betreft het een lucht/water warmtepomp dan is de buitenlucht de 'bron' en die temperatuur verloopt dus ook gedurende het jaar. Om dan toch van een lage bron temperatuur naar een hoge afgifte temperatuur te komen veranderd dus de gemeten en getekende daadwerkelijke kringloop. Maar de werking blijft dus steeds hetzelfde ook al verplaatst de kring zich 'n beetje door het diagram heen.

Tot slot ;

Eigenlijk is het principe van een koelkast dus gelijk aan dat van een warmtepomp. Steeds wordt er gebruik gemaakt van hetzelfde principe zoals boven uitgebreid omschreven is. De techniek stamt dus uit de tijd dat men iets wilde koelen maar wordt nu ook toegepast om iets te verwarmen. Immers het proces doet beide min of meer gelijktijdig. De fabrikant van de warmtepomp stemt compressor, expansieventiel, verdamper en condensor op elkaar af. U begrijpt dat het koelen van een koelkast minder energie nodig heeft dan het koelen of verwarmen van een complete woning. De compressor in de koelkast is dus een relatief klein apparaat. Een compressor in de warmtepomp is een iets groter model, er moet immers meer ‘gepompt’ worden. Na gelang een woning groter of kleiner is, is een ander vermogen warmtepomp nodig. Maar welke het ook wordt, steeds wordt dezelfde kringloop gemaakt door het koudemiddel. Alleen hoe meer vermogen nodig is hoe groter de 4 componenten in de kringloop dus zullen worden. Tegenwoordig zijn er ook modulerende compressoren welke in een bepaald gebied kunnen opereren bijvoorbeeld van 3 tot 12 kW. De componenten worden dan zo gekozen dat binnen dit gebied steeds toch dezelfde ‘koude kringloop’ kan worden afgelegd. Als er maar ’n klein beetje warmte nodig is aan de zijde van het afgifte systeem hoeft de compressor, bronpomp en afgifte pomp ook minder hard te werken, condensor en verdamper zijn dan zo gekozen dat ze in het hele vermogensgebied kunnen werken.

Rendement / prestatie

De kunst is dus om compressor, expansieventiel, condensor en verdamper zeer goed op elkaar af te stemmen. Te veel oververhitting is niet goed immers de warmte die daar voor nodig is vergt energie, daarnaast zal het expansieventiel precies de benodigde ‘expansie’ moeten waarborgen. Op die manier blijft de koelkring efficiënt zoals gewenst.